Полный производственный процесс экспортных упаковочных мешков: анализ всей цепочки от сырья до готовой продукции

2025-12-02

Производство упаковочных пакетов для экспорта требует соблюдения стандартов на материалы, точности в производственных процессах и соответствия международным спецификациям. Стандартизированный производственный процесс представляет собой взаимосвязанную цепочку, каждый этап которой направлен на удовлетворение строгих требований мировых рынков. Ниже приводится всесторонний анализ всего процесса:

1. Отбор и тестирование сырья: создание основы безопасности

Выбор сырья является основным этапом контроля качества экспортных упаковочных пакетов. Приоритет отдается высококачественным материалам, таким как пищевой полиэтилен (ПЭ), композитные пленки и антистатические пленки, которые соответствуют международным авторитетным сертификатам, включая FDA и CE. Перед складированием материалы проходят двойное тестирование: проверка на соответствие экологическим требованиям направлена на выявление опасных веществ, таких как тяжелые металлы и остатки растворителей, а оценка физических свойств сосредоточена на основных показателях, таких как прочность на разрыв и однородность толщины. Это обеспечивает полное соответствие требованиям упаковочных норм и стандартов безопасности целевого рынка, снижая торговые риски у источника.

2. Поперечная резка материала: точное управление размерами

Рулонное сырье подается в специальные устройства для поперечной резки. В зависимости от конкретных требований экспортных заказов — будь то мешки небольшого размера для компактных товаров или мешки большой ширины для громоздких предметов — пленка точно разрезается на полосы необходимой ширины. В процессе поперечной резки строго контролируются допуски по размерам, что обеспечивает точность размеров исходного материала для последующих этапов печати и изготовления мешков. Это гарантирует стабильность качества при массовом производстве.

3. Процесс печати: приоритет соответствия и четкости

На этапе печати используются экологически чистые краски и высокоточное оборудование для точного воспроизведения важных элементов, таких как логотипы брендов, многоязычные инструкции по использованию и штрих-коды, что обеспечивает четкость и разборчивость содержания. Одновременно с этим печатное содержание должно строго соответствовать требованиям страны назначения: на экспортной упаковке для пищевых продуктов должна быть четко указана маркировка «Food Contact Use» (использование в контакте с пищевыми продуктами) наряду с соответствующими сертификационными данными; На упаковке для прецизионной электроники или инструментов должны быть хорошо видны предупреждения, такие как антистатические и прочные этикетки. После печати проводится тщательная проверка точности цветопередачи и адгезии краски, что обеспечивает стабильность рисунка и долговечность краски, которая не отслаивается и выдерживает транспортировку на большие расстояния и требования конечного использования.

4. Ламинирование и функциональная обработка: индивидуальные характеристики

Ламинирование и функциональная обработка настраиваются в соответствии с требованиями к упаковке. Для пакетов с застежкой-молнией на пленочный материал наносятся специальные застежки-молнии с помощью специальных процессов термосварки, что обеспечивает плотное прилегание, плавную работу и надежную герметичность. Для антистатической или прочной на проколы упаковки наносятся специальные функциональные покрытия или материалы, чтобы улучшить защитные свойства. В пакетах с несколькими отделениями используется прецизионная высечка для создания внутренних перегородок, что облегчает упорядоченное хранение и повышает практичность.

5. Формирование пакетов и термосварка: двойная гарантия формирования и герметичности

Предварительно обработанные пленочные материалы подаются в полностью автоматизированные машины для формирования пакетов, которые одновременно выполняют формирование пакетов и усиление термосваркой. В соответствии с требованиями могут быть изготовлены различные типы пакетов, включая пакеты с плоским дном, на молнии и стоячие. Во время термосварки температура точно регулируется в зависимости от свойств пленочного материала, чтобы обеспечить прочное соединение в месте сварки. Испытания на герметичность гарантируют нулевой риск утечки. Одновременная обрезка краев, пробивка клапанов и другие операции по отделке оптимизируют пакеты для практического применения.

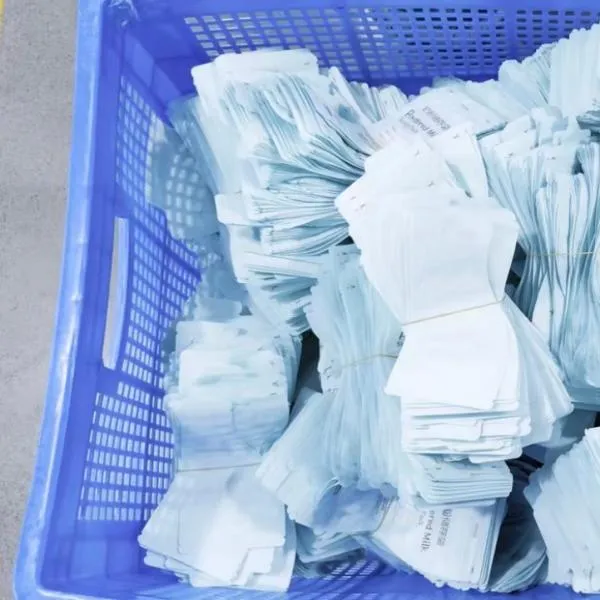

6. Контроль готовой продукции и упаковка: соблюдение стандартов доставки

Все продукты проходят строгие комплексные испытания перед отправкой. Оценка физических характеристик охватывает основные показатели, включая несущую способность и прочность застежки-молнии, что гарантирует достаточную прочность и долговечность. Для проверки соответствия требованиям используется случайная выборка, отправляемая в авторитетные сторонние учреждения, что в конечном итоге подтверждает соответствие продукта стандартам безопасности упаковки страны-импортера. Утвержденная готовая продукция профессионально упаковывается в соответствии с требованиями экспортного заказа, помещается в влагонепроницаемые картонные коробки и укрепляется поддонами для предотвращения повреждений во время транспортировки. К грузу прилагаются полные отчеты о проверке и сертификационные документы, что обеспечивает надежную поддержку для беспрепятственного таможенного оформления и доставки товара.

От выбора сырья до доставки готовой продукции, производственный процесс экспортных упаковочных мешков сосредоточен на «соответствии, точности и качестве». Благодаря строгому контролю на каждом этапе, мы создаем высококачественную упаковочную продукцию, которая соответствует как международным стандартам, так и требованиям клиентов, тем самым способствуя беспрепятственному развитию внешнеторговых каналов для предприятий.