Стрейч-пленка заводы

Слово 'Стрейч-пленка заводы' часто всплывает в обсуждениях, но редко кто глубоко погружается в нюансы производства самой гибкой упаковки. Вроде бы просто пленка, но за этим стоит целая индустрия, с огромным количеством материалов, технологий и проблем. И вот, думаешь, все понятно – налипнуть на продукт, вот и все. Но опыт подсказывает, что так не бывает. Особенно если речь идет о пищевых продуктах или продуктах, требующих защиты от влаги и воздействия окружающей среды. Попробую поделиться мыслями и некоторыми наблюдениями, собранными за годы работы в этой сфере. Не претендую на абсолютную истину, но, надеюсь, будет полезно.

Обзор: Гибкая упаковка – это не только пленка

Гибкая упаковка – это комплексный продукт, состоящий из нескольких слоев материалов, каждый из которых выполняет свою функцию. Она может быть изготовлена из различных полимеров, таких как полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET), и их комбинаций. Внутри могут присутствовать алюминиевая фольга (для барьерных свойств) и другие функциональные слои. При этом, речь идет не только о самой стрейч-пленке для обертывания, но и о широком спектре видов гибкой упаковки: ламинированные пакеты, пленки для термоусадочной упаковки, пленки для выпечки, и многое другое. Каждый из этих видов требует своего подхода к выбору материалов и технологии производства.

На рынке существует огромное количество производителей гибкой упаковки, от небольших локальных предприятий до крупных международных корпораций. Каждый из них специализируется на определенных видах продукции и имеет свой уникальный набор технологий и оборудования. Особенно интересно наблюдать за развитием технологий печати на гибкой упаковке – сейчас используются флексография, глубокая печать, ротогравюрная печать, и каждая из них имеет свои преимущества и недостатки.

Технологии производства гибкой упаковки

Производство гибкой упаковки - это сложный процесс, включающий в себя несколько этапов: подготовка материалов, нанесение печати, ламинирование, резки и формовку. Качество конечного продукта напрямую зависит от качества используемых материалов и точности соблюдения технологических процессов. Важным аспектом является контроль качества на всех этапах производства.

Недавно столкнулись с проблемой брака при ламинировании. Выяснилось, что проблема была связана с неравномерным нагревом валиков ламинатора. Это приводило к деформации пленки и ухудшению адгезии слоев. Пришлось перенастраивать систему контроля температуры и проводить дополнительный контроль качества на выходе. Это, конечно, замедлило производство, но позволило избежать больших потерь.

Типы материалов и их свойства

Выбор материала для гибкой упаковки – это один из самых важных этапов. Он зависит от назначения упаковки, требований к барьерным свойствам, механической прочности и стоимости. Полиэтилен (PE) – самый распространенный материал для гибкой упаковки, он обладает хорошей гибкостью и дешевизной. Полипропилен (PP) – более прочный и устойчивый к воздействию влаги, чем PE. Полиэтилентерефталат (PET) – обладает отличными барьерными свойствами и используется для упаковки продуктов, требующих защиты от кислорода и аромата.

Очень часто используется комбинация этих материалов для получения оптимального сочетания свойств. Например, для упаковки кофе часто используют слой PET для защиты от кислорода и слой PE для обеспечения гибкости и дешевизны.

Барьерные свойства и их значение

Барьерные свойства гибкой упаковки – это способность материала препятствовать проникновению кислорода, влаги, аромата и других веществ. Особенно важны барьерные свойства для упаковки пищевых продуктов, так как они влияют на срок годности и качество продукта. Для повышения барьерных свойств используются специальные покрытия, такие как алюминиевая фольга, оксид алюминия и другие. Использование Стрейч-пленка заводы, предлагающие продукцию с хорошими барьерными свойствами, особенно ценно в пищевой промышленности.

В одном проекте с упаковкой сыра потребовалась очень высокая барьерная защита от кислорода. Изначально мы использовали стандартную пленку, но срок годности сыра был значительно сокращен. Перешли на пленку с алюминиевой фольгой и заметно улучшили ситуацию. Конечно, это увеличило стоимость упаковки, но позволило сохранить качество продукта.

Проблемы и вызовы в производстве

Производство гибкой упаковки – это не всегда простой процесс. Существует ряд проблем и вызовов, с которыми приходится сталкиваться: неравномерность нанесения печати, деформация пленки при ламинировании, образование складок и волн, проблемы с адгезией слоев. Решение этих проблем требует опыта, знаний и использования современного оборудования. Важную роль играет квалификация персонала и постоянный контроль качества.

Одна из самых распространенных проблем – это образование пузырьков воздуха при ламинировании. Это может быть связано с использованием некачественной пленки, неправильной настройкой ламинатора или недостаточным давлением. Приходится тщательно контролировать все параметры процесса и использовать специальные средства для удаления пузырьков.

Экологические аспекты производства гибкой упаковки

Нельзя не упомянуть об экологических аспектах производства и утилизации гибкой упаковки. Большинство полимерных материалов, используемых в гибкой упаковке, не подлежат биологическому разложению. Поэтому важно разрабатывать и внедрять технологии переработки и утилизации гибкой упаковки. Сейчас активно разрабатываются биоразлагаемые полимеры, которые могут заменить традиционные полимеры. Развитие технологии Стрейч-пленка заводы, специализирующиеся на экологически чистой упаковке, – это важный тренд.

Мы сейчас рассматриваем возможность использования биоразлагаемой пленки для упаковки овощей и фруктов. Это пока дорогое удовольствие, но, уверен, в будущем станет более доступным.

Перспективы развития рынка

Рынок гибкой упаковки постоянно растет и развивается. Это связано с ростом спроса на продукты питания и потребительские товары, а также с развитием новых технологий и материалов. Ожидается, что в будущем будет расти спрос на экологически чистую упаковку, упаковку с улучшенными барьерными свойствами и упаковку с добавленной функциональностью (например, с антимикробными свойствами).

Несомненно, Стрейч-пленка заводы, которые будут предлагать инновационные решения и качественную продукцию, будут иметь больше шансов на успех. Необходимо постоянно следить за тенденциями рынка, инвестировать в новые технологии и развивать квалификацию персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мешочки с затяжкой

Мешочки с затяжкой -

Пакеты на молнии (пакеты для одежды, пакеты для хранения)

Пакеты на молнии (пакеты для одежды, пакеты для хранения) -

Холщовые сумки

Холщовые сумки -

Термоперенос

Термоперенос -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Канцелярская клейкая лента

Канцелярская клейкая лента -

Одноразовые пакеты для хранения грудного молока

Одноразовые пакеты для хранения грудного молока -

Плоские пакеты

Плоские пакеты -

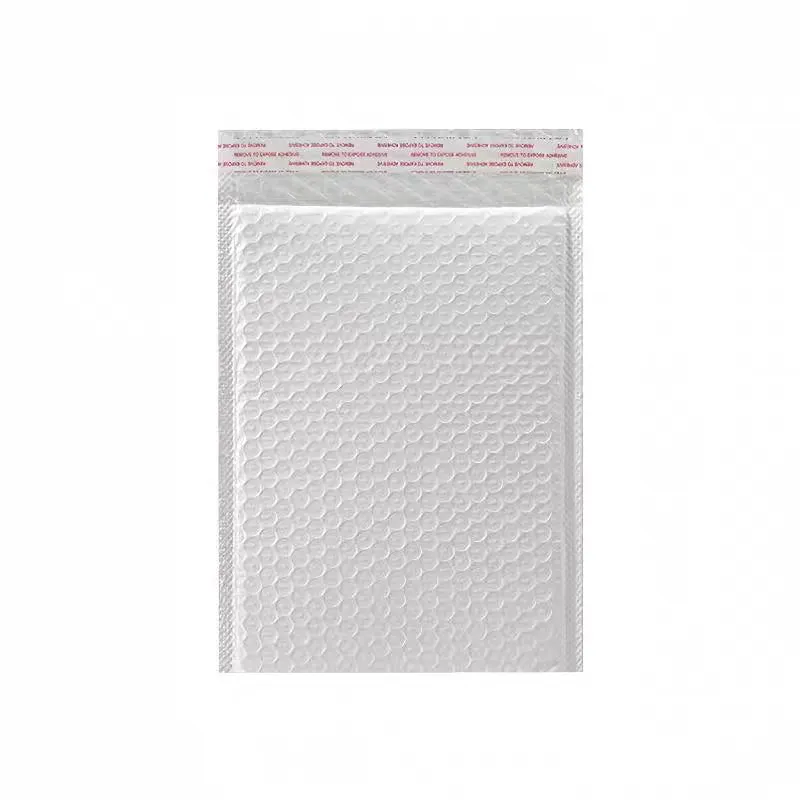

Пакеты для одежды

Пакеты для одежды -

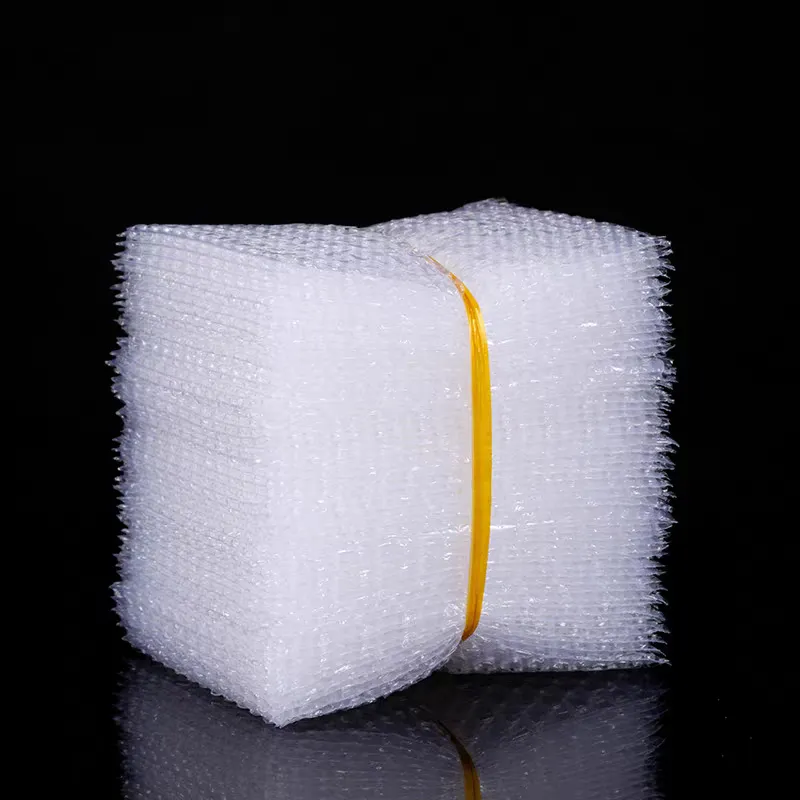

Надувная пленка

Надувная пленка -

Пакеты из OPP-пленки

Пакеты из OPP-пленки -

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты

Связанный поиск

Связанный поиск- Пленка полиэтиленовая в рулонах поставщики

- Этикетка на банке поставщики

- Этикетка шаблон цена

- Пакеты лайт курьерские основный покупатель

- Упаковочная пленка в рулонах поставщик

- Крафт пакеты для маникюра цена

- Термопереносные этикетки цена

- Рулон мусорных пакетов завод

- Лазерные пакеты завод

- Пищевые блистерные упаковочные контейнеры из материала pvc завод