Пузырчатые пакеты заводы

На рынке упаковки постоянно растет спрос на пузырчатые пакеты. Многие считают это простой задачей – взять пленку, надуть пузырьки и запаковать. Но, как всегда, реальность оказывается сложнее. Я уже много лет работаю в этой сфере, и могу сказать, что качественный пузырчатый пакет – это не просто упаковка, это защита, и качество этой защиты напрямую зависит от технологического процесса и, конечно, от оборудования. Недавно столкнулись с ситуацией, когда клиент получил партию пакетов, которые, казалось бы, соответствовали заявленным характеристикам, но при транспортировке начали деформироваться. Пришлось разбираться во всех деталях, чтобы понять, где именно произошел сбой. Эта история, как и многие другие, заставила меня еще раз задуматься о ключевых моментах производства.

Выбор сырья – фундамент качества

Первое, с чего стоит начинать – это выбор полиэтилена. Не все полиэтилены одинаково хороши для производства пузырчатых пакетов. Используется обычно полиэтилен низкой плотности (LDPE), но его качество может сильно варьироваться. Важно обращать внимание на индекс текучести (MFR), он должен быть в определенном диапазоне, чтобы обеспечить оптимальную вязкость и равномерное распределение пузырьков. Некоторые производители экономят на сырье, используя более дешевые аналоги, что приводит к снижению прочности и эластичности готового продукта. Помню, однажды мы работали с компанией, которая использовала сырье с слишком высоким MFR – пакеты получались слишком мягкими и легко рвались. Потратили много времени и денег, чтобы выявить проблему и найти более подходящего поставщика.

Кроме того, важно учитывать происхождение полиэтилена и его соответствие экологическим стандартам. Растущий тренд на экологичную упаковку требует использования биоразлагаемого полиэтилена, хотя он пока еще дороже. Некоторые клиенты готовы платить премию за такую упаковку, особенно если это связано с позиционированием бренда как экологически ответственного.

Контроль качества сырья

Контроль качества сырья – это не просто формальность, это необходимость. В идеале, нужно проводить лабораторные испытания каждой партии полиэтилена, чтобы убедиться в ее соответствии требованиям. Но это может быть дорого. В качестве компромисса можно использовать визуальный осмотр, проверка на прочность и эластичность образцов. Например, можно проверить, как пакет растягивается, не рвется ли он при натяжении, как быстро восстанавливает свою форму после деформации. Понимаю, что не всегда есть возможность провести полноценный лабораторный анализ, но хотя бы минимальный контроль необходим.

На практике, часто сталкиваешься с ситуацией, когда поставщик дает сертификат качества, но на деле сырье не соответствует заявленным характеристикам. В таких случаях приходится проводить собственные испытания, что требует дополнительных затрат и времени.

Технология производства: надув и склеивание

После выбора сырья начинается процесс производства. Основными этапами являются надув пленки и склеивание краев. Надув пленки осуществляется с помощью специальных надувных машин, которые создают внутри пленки воздушные пузырьки. Важно правильно подобрать давление воздуха, чтобы получить нужный размер и форму пузырьков. Слишком низкое давление приведет к тому, что пузырьки будут маленькими и не будут обеспечивать достаточную защиту. Слишком высокое давление может привести к разрыву пленки.

Склеивание краев выполняется с помощью термоклея. Важно, чтобы клей был качественным и хорошо приклеивался к полиэтилену. Некачественный клей может привести к тому, что пакеты будут расходиться при использовании. Кроме того, важно правильно подобрать температуру склеивания, чтобы клей не повредил пленку.

Проблемы с склеиванием и их решение

Одной из частых проблем при производстве пузырчатых пакетов является некачественное склеивание краев. Это может быть вызвано разными факторами: некачественным клеем, неправильной температурой склеивания, недостаточно сильным давлением при склеивании. В некоторых случаях, клей может плохо приклеиваться к пленке из-за ее загрязненности. Чтобы решить эту проблему, необходимо тщательно очищать пленку перед склеиванием. Также можно использовать специальные присадки, которые улучшают адгезию клея к полиэтилену.

Иногда, даже при соблюдении всех технологических параметров, возникают проблемы с склеиванием из-за неоднородности пленки. Это может быть связано с различиями в толщине и составе полиэтилена. В таких случаях, приходится проводить дополнительные испытания и корректировать технологический процесс.

Автоматизация процесса

В современных пузырчатых пакетах заводы широко используются автоматизированные линии производства. Это позволяет повысить производительность, снизить трудозатраты и обеспечить более высокое качество продукции. Автоматизированные линии позволяют контролировать все этапы производства, от надува пленки до склеивания краев. Это снижает вероятность ошибок и обеспечивает стабильное качество продукции.

Однако, автоматизация требует значительных инвестиций. Не все компании могут позволить себе приобрести современное оборудование. В таких случаях, приходится полагаться на ручной труд, что увеличивает затраты и снижает производительность.

Контроль качества готовой продукции

После склеивания края пакетов необходимо провести контроль качества готовой продукции. Это включает в себя проверку на прочность, эластичность, герметичность и внешний вид. Можно использовать различные методы контроля качества, от визуального осмотра до лабораторных испытаний. Визуальный осмотр позволяет выявить дефекты, такие как разрывы, дыры, неровные края. Лабораторные испытания позволяют определить прочность и эластичность пакетов, а также проверить их герметичность.

Важно не только выявлять дефекты, но и анализировать причины их возникновения. Это позволяет предотвратить повторение ошибок и улучшить качество продукции. Например, если обнаружено, что пакеты часто рвутся при транспортировке, необходимо проверить качество полиэтилена или технологические параметры производства.

Современные методы контроля

В последние годы стали использоваться современные методы контроля качества, такие как ультразвуковой контроль и рентгеновский контроль. Ультразвуковой контроль позволяет выявить дефекты, которые не видны при визуальном осмотре, такие как микротрещины и поры. Рентгеновский контроль позволяет проверить герметичность пакетов и выявить дефекты склеивания.

Внедрение современных методов контроля качества требует дополнительных затрат, но они оправдываются повышением качества продукции и снижением риска получения брака.

Экологичность и устойчивое развитие

Вопросы экологичности и устойчивого развития становятся все более важными для производителей упаковки. Клиенты все чаще выбирают экологически чистые материалы и технологии. В настоящее время разрабатываются биоразлагаемые полиэтилены, которые могут разлагаться в естественных условиях. Кроме того, активно внедряются технологии переработки полиэтиленовых отходов. Хотя пока еще не все эти технологии доступны и экономически выгодны, но в будущем они станут все более распространенными.

ООО Тайчжоу Икай Упаковка, как компания, занимающаяся производством упаковки, осознает свою ответственность перед окружающей средой и активно внедряет экологичные технологии. Мы стремимся к снижению воздействия на окружающую среду на всех этапах производства, от выбора сырья до утилизации отходов.

Например, мы сотрудничаем с поставщиками биоразлагаемого полиэтилена и активно внедряем технологии переработки полиэтиленовых отходов. Также мы стремимся к снижению потребления энергии и воды на производстве. Это важные шаги на пути к устойчивому развитию.

Заключение

Производство качественных пузырчатых пакетов – это сложный и многогранный процесс, требующий внимания к деталям и постоянного совершенствования. Важно не только выбирать качественное сырье и использовать современное оборудование, но и контролировать все этапы производства, от надува пленки до склеивания краев. Кроме того, необходимо учитывать вопросы экологичности и устойчивого развития.

Как показывает практика, инвестиции в качество и экологичность окупаются в долгосрочной перспективе. Качественные пузыр

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет упаковочный с клеевым клапаном

Пакет упаковочный с клеевым клапаном -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

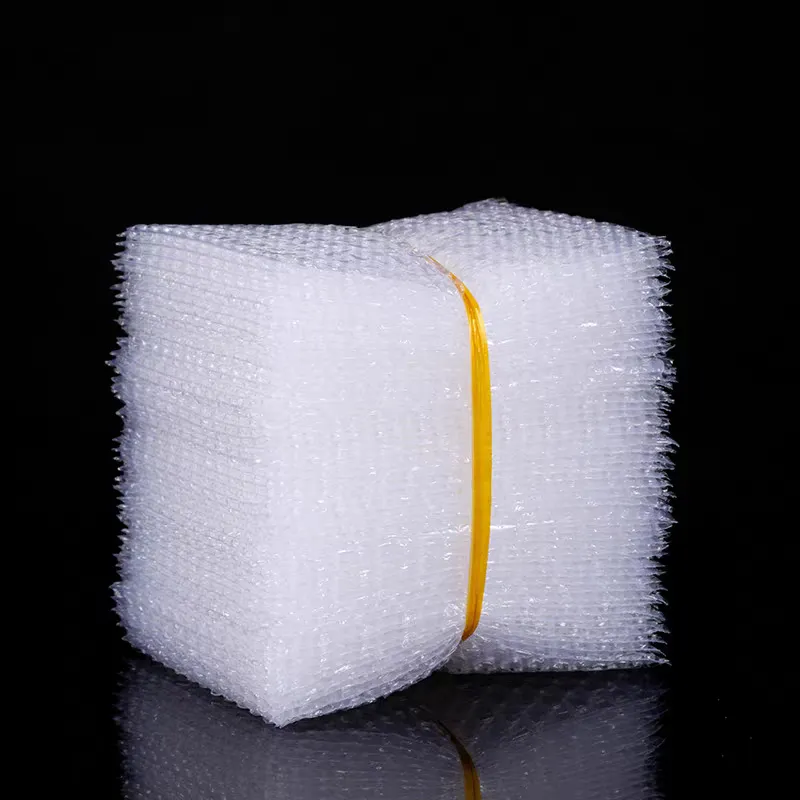

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Сумки из нетканого материала

Сумки из нетканого материала -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Пузырчатая упаковка

Пузырчатая упаковка -

Пакеты из OPP-пленки

Пакеты из OPP-пленки -

Пакеты для украшений (лазерные пакеты, многоцветные)

Пакеты для украшений (лазерные пакеты, многоцветные) -

Пакеты-майки

Пакеты-майки -

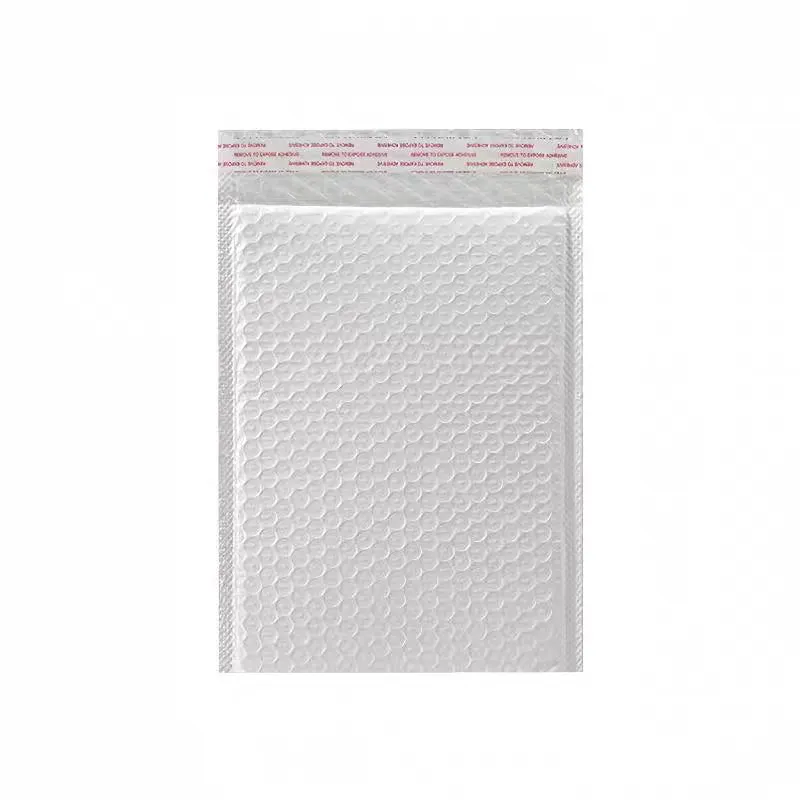

Курьерские пакеты

Курьерские пакеты -

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты -

Плоские пакеты

Плоские пакеты

Связанный поиск

Связанный поиск- Пакеты для сохранения свежести грудного молока поставщики

- Клейкая лента 48 поставщик

- Производство пакетов майка основный покупатель

- стрейч пленка кг

- этикетка на банке

- Вспененный полиэтилен 5 завод

- Большие вакуумные пакеты производители

- Пакет майка пнд производитель

- Средние вакуумные пакеты поставщик

- Пакет майка черный поставщик