Пузырчатые пакеты завод

Пузырчатые пакеты завод… Звучит просто, но на деле всё гораздо сложнее, чем кажется на первый взгляд. Часто компании, особенно начинающие, думают, что это просто производство полиэтиленовых пакетов с воздушными пузырьками. Да, это правда – основа. Но качество пузырьков, тип полиэтилена, толщина пленки, способ намотки и даже упаковка готовой продукции – всё это влияет на конечный результат и, как следствие, на удовлетворенность клиента. В этой статье я хочу поделиться опытом работы с пузырчатыми пакетами завод, рассказать о типичных ошибках и поделиться некоторыми решениями, которые помогли нам в нашей практике.

Основные этапы производства пузырчатых пакетов

Прежде чем углубиться в детали, стоит кратко обозначить основные этапы производства. Первый – это, конечно, подготовка полиэтиленовой пленки. Здесь важен выбор правильного граммажа и типа полиэтилена. Полиэтилен может быть различной степени прозрачности, толщины и термостойкости – от обычного полиэтилена до специализированных марок с улучшенными характеристиками. Затем, в специальном оборудовании создаются воздушные карманы, которые равномерно распределяются по всей поверхности пленки. Это, пожалуй, самый критичный этап, от которого напрямую зависит амортизационные свойства пакета.

Следующий шаг – это намотка пленки в рулоны. От качества намотки зависит удобство использования пленки на упаковочном оборудовании клиента и, опять же, от этого зависит его удовлетворенность. Неправильная намотка может приводить к деформации пленки, образованию складок и другим проблемам. И, наконец, финальный этап – это упаковка готовой продукции и отгрузка клиенту. Важно обеспечить защиту от влаги, пыли и повреждений при транспортировке. Мы, например, часто используем картонные поддоны и стретч-пленку для дополнительной защиты. Мы сами постоянно анализируем эту часть, и она, как ни странно, вызывает больше всего проблем.

Выбор полиэтилена: прозрачность, прочность, устойчивость

Выбор материала для производства пузырчатых пакетов – это комплексная задача, требующая учета множества факторов. Самый распространенный вариант – это полиэтилен высокой плотности (HDPE). Он достаточно прочный и устойчив к воздействию влаги. Но для некоторых применений, например, для упаковки электроники или хрупких деталей, предпочтительнее использовать полиэтилен низкой плотности (LDPE). LDPE более гибкий и лучше амортизирует удары, но менее устойчив к механическим повреждениям. Кроме того, стоит учитывать требования к прозрачности. Если необходимо, чтобы содержимое пакета было видно, то стоит выбирать прозрачный полиэтилен. Мы неоднократно сталкивались с ситуациями, когда заказчики требовали не только прочных, но и прозрачных пакетов, что существенно усложняло задачу и увеличивало стоимость производства.

Нас однажды попросили изготовить пузырчатые пакеты для транспортировки хрупких стеклянных изделий. Клиент настаивал на максимальной амортизации, но при этом требовал, чтобы пакеты были прозрачными. Мы предложили использовать двухслойную пленку: один слой из прозрачного полиэтилена для обеспечения видимости содержимого, а второй слой из полиэтилена с воздушными карманами для амортизации. Стоимость таких пакетов была выше, чем обычных, но клиент был доволен результатом. Это хороший пример того, как можно найти оптимальное решение, учитывающее все требования заказчика.

Типичные ошибки при производстве пузырчатых пакетов

К сожалению, при производстве пузырчатых пакетов часто совершаются ошибки, которые негативно влияют на качество продукции и удовлетворенность клиентов. Одна из самых распространенных – это неправильный выбор оборудования. Некачественное оборудование может приводить к неравномерному распределению воздушных карманов, повреждению пленки и другим проблемам. Не менее важной ошибкой является неправильная настройка параметров процесса производства, таких как скорость намотки, давление воздуха и температура. Все эти параметры должны быть тщательно настроены и контролироваться, чтобы обеспечить стабильное качество продукции.

Еще одна распространенная проблема – это использование некачественной пленки. Пленка должна быть изготовлена из полиэтилена высокого качества, с равномерной толщиной и без дефектов. Кроме того, важно учитывать требования к прозрачности, прочности и устойчивости к воздействию внешних факторов. Мы сами часто сталкиваемся с тем, что поставщики предлагают пленку не соответствующую заявленным характеристикам. В этих случаях приходится либо отказываться от заказа, либо искать альтернативных поставщиков.

Проблемы с равномерностью воздушных карманов

Неравномерное распределение воздушных карманов – это серьезная проблема, которая снижает амортизационные свойства пакета и может привести к повреждению содержимого. Это может быть вызвано различными факторами: неправильной настройкой оборудования, дефектами пленки или некачественным материалом. Для решения этой проблемы необходимо тщательно контролировать параметры процесса производства и использовать только качественную пленку. Мы применяем систему контроля качества, которая позволяет выявлять и устранять дефекты на ранних стадиях производства. Это позволяет нам гарантировать равномерность воздушных карманов и высокое качество продукции.

Однажды мы получили заказ на производство пузырчатых пакетов для упаковки хрупких электронных компонентов. Клиент был очень требователен к качеству продукции. После нескольких пробных партий мы обнаружили, что воздушные карманы распределены неравномерно. Пришлось провести дополнительную настройку оборудования и использовать другую партию пленки. В итоге нам удалось решить проблему и предоставить клиенту качественные пакеты, которые полностью соответствовали его требованиям.

Внедрение новых технологий и материалов: на пути к совершенству

Производство пузырчатых пакетов постоянно развивается, появляются новые технологии и материалы, которые позволяют улучшить качество продукции и снизить себестоимость производства. Например, сейчас активно используются новые виды полиэтилена с улучшенными характеристиками, такие как полиэтилен с добавками, повышающими его устойчивость к воздействию ультрафиолетового излучения и влаги. Также появляются новые методы намотки пленки, которые позволяют добиться более равномерного распределения воздушных карманов. Мы постоянно следим за новинками в этой области и стараемся внедрять их в свою практику.

Одним из перспективных направлений является использование биоразлагаемых материалов. Это позволяет снизить негативное воздействие на окружающую среду. Однако, пока что биоразлагаемые материалы достаточно дорогие и не всегда обладают такими же характеристиками, как традиционный полиэтилен. Мы рассматриваем возможность использования биоразлагаемых материалов в будущем, но пока что это не является приоритетным направлением.

Оптимизация производственного процесса

Оптимизация производственного процесса – это постоянная задача, которую мы решаем с помощью различных инструментов и методов. Мы используем систему управления производством, которая позволяет нам контролировать все этапы производства и выявлять узкие места. Также мы постоянно проводим анализ себестоимости продукции и ищем способы ее снижения. Оптимизация производственного процесса позволяет нам повысить эффективность производства и снизить стоимость продукции, что в конечном итоге выгодно нашим клиентам.

Мы внедряем систему бережливого производства (Lean Manufacturing), которая позволяет нам устранять потери и повышать производительность труда. Например, мы оптимизировали процесс намотки пленки, что позволило сократить время производства и снизить количество брака. Мы также внедрили систему автоматического контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства.

В заключение хочу сказать, что производство пузырчатых пакетов – это достаточно сложный процесс, требующий опыта и знаний. Необходимо учитывать множество факторов, от выбора материала до настройки оборудования. Однако, при правильном подходе можно добиться высокого качества продукции и удовлетворить требования даже самых требовательных клиентов. И главное, не стоит забывать о постоянном совершенствовании и внедрении новых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакеты с восьмисторонней запайкой

Пакеты с восьмисторонней запайкой -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Надувная пленка

Надувная пленка -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Мешочки с затяжкой

Мешочки с затяжкой -

Металлормная этикетка (IML)

Металлормная этикетка (IML) -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Стоячие пакеты

Стоячие пакеты -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

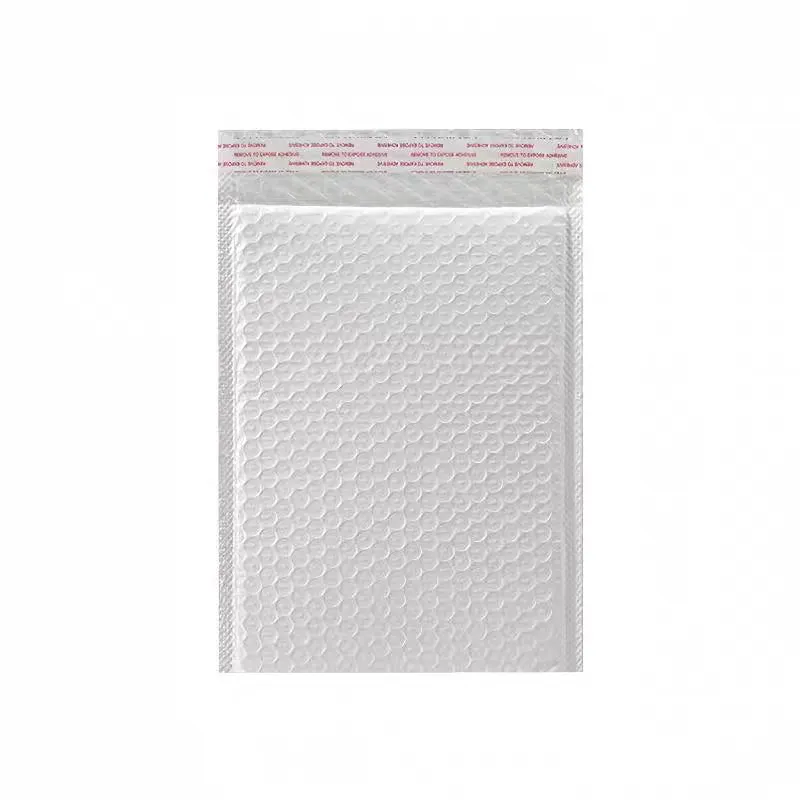

Пузырчатая упаковка

Пузырчатая упаковка -

Пакеты-гармошки

Пакеты-гармошки

Связанный поиск

Связанный поиск- Этикетка пива цена

- стрейч пленка упаковочная

- Курьерские пакеты с клапаном заводы

- Этикетки поставщик

- Пленка с легким вскрытием для пищевых продуктов

- Курьерские пакеты завод

- Пакеты с дозатором для китайских лекарственных средств цена

- Белая этикетка производитель

- Плоские пакеты основный покупатель

- Малые вакуумные пакеты поставщик