Плоские пакеты завод

Плоские пакеты завод – звучит просто, но за этим стоит целая куча нюансов. Многие начинают с представления о том, что это просто массовая продукция, и что ключевой фактор – это цена. Да, цена важна, но если не понимать технологию и материалы, можно получить кучу проблем. Мы в ООО Тайчжоу Икай Упаковка, занимаемся этим уже довольно давно, и за это время поняли, что ?дешево? часто означает ?плохо?. Хотим поделиться опытом, с которым сталкивались, и дать пару советов тем, кто задумывается о запуске производства или поиске надежного поставщика.

Материалы – фундамент качества

Первое, что нужно понимать – от материала напрямую зависит долговечность, внешний вид и даже безопасность будущего пакета. Рассматривают полиэтилен (ПЭ), полипропилен (ПП), полиэтилентерефталат (ПЭТ) и их комбинации. ПЭ – самый распространенный, бюджетный вариант, но его прочность и устойчивость к истиранию ниже. ПП – более плотный и жесткий, подходит для пакетов с высокой нагрузкой. ПЭТ – прозрачный и прочный, но дороже. Важно правильно подобрать материал под конкретное применение: кто-то упаковывает легкие продукты, кто-то – тяжелые строительные материалы.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают самый дешевый ПЭ, а потом жалуются на разрывы и пролезание. Проблема не в ценообразовании, а в материале. Поэтому, перед заказом, обязательно просите образцы и проводите простые тесты: проверьте на разрыв, на устойчивость к сжатию, на гибкость. И не стесняйтесь спрашивать про сертификаты качества на сырье – это обязательно.

И еще один момент – добавки. В состав полимеров добавляют антиоксиданты, стабилизаторы, красители. Качество этих добавок тоже влияет на характеристики пакета. Дешевые добавки могут привести к выцветанию, потере эластичности или даже к выделению вредных веществ.

Технология производства: от рулона к готовому продукту

Процесс изготовления плоских пакетов, как правило, состоит из нескольких этапов: нанесение печати (если требуется), формовка, резка и контроль качества. Печать может быть одноцветной, многоцветной, флексографической или ротогравюрной. Выбор технологии зависит от сложности рисунка, тиража и бюджета. Флексография – хороший вариант для больших тиражей, ротогравюра – для высококачественной печати.

Формовка – это ключевой этап, где из рулона материала формируется пакет. Существуют различные способы формовки, например, вакуумная формовка или формовка с использованием пресса. Важно, чтобы процесс формовки был равномерным и контролируемым, иначе пакеты получатся с разной толщиной стенок. На этом этапе особенно важны настройки оборудования и квалификация персонала.

Резка выполняется специальными ножами или резаками. Важно, чтобы рез был ровным и чистым, чтобы пакеты не рвались и не деформировались. Контроль качества проводится на каждом этапе производства, чтобы выявить и устранить дефекты. Это, кстати, часто упускается, и потом клиенты получают партию некачественных пакетов.

Распространенные проблемы и их решения

Что еще часто встречается в нашей практике? Неправильный выбор толщины материала. Слишком тонкий пакет не выдержит нагрузки, слишком толстый – будет слишком дорогим и неудобным в использовании. Еще одна проблема – плохое качество печати. Размытые цвета, дефекты изображения – все это негативно влияет на внешний вид продукта.

Иногда клиенты хотят слишком сложных форм или нестандартных размеров, которые сложно или невозможно реализовать на современном оборудовании. В таких случаях приходится предлагать альтернативные решения или корректировать дизайн. Важно сразу договариваться о возможностях производства и не строить воздушных замков.

Еще один момент – упаковка и транспортировка готовой продукции. Пакеты должны быть упакованы в паллеты или коробки, чтобы не повредиться при транспортировке. Важно обеспечить правильную вентиляцию и защиту от влаги.

С какими сложностями сталкивались при производстве для пищевой промышленности

Работа с плоскими пакетами для пищевой промышленности требует особого внимания к безопасности и гигиене. Необходимо использовать только материалы, сертифицированные для контакта с пищевыми продуктами. Важно соблюдать технологию печати и формовки, чтобы не допустить попадания вредных веществ в продукт.

Особое внимание уделяется контролю качества на всех этапах производства. Необходимо проводить регулярные тесты на безопасность и гигиеничность. Мы, например, используем специальные красящие пигменты, разрешенные для использования в пищевой упаковке, и тщательно контролируем процесс печати, чтобы не допустить загрязнения продукта.

Также важно учитывать требования законодательства в области пищевой безопасности. Необходимо соблюдать все санитарные нормы и правила.

Небольшое отступление: опыт работы с клиентами

Однажды мы работали с компанией, которая производила сыр. Они хотели упаковывать сыр в плоские пакеты, но не понимали, какой материал им нужен. Мы провели несколько тестов и пришли к выводу, что оптимальным вариантом будет полипропилен средней толщины. После переработки клиенты остались очень довольны, так как их сыр оставался свежим и защищенным от внешних воздействий. Это пример того, как правильный выбор материала может решить множество проблем.

Тренды и будущее производства

Сейчас наблюдается тенденция к использованию экологически чистых материалов, таких как биоразлагаемый пластик или бумага. Это связано с растущим спросом на экологичную упаковку. Также растет спрос на функциональные пакеты, например, с антистатическим покрытием или с возможностью застегивания. Технологии производства постоянно развиваются, появляются новые методы печати и формовки, которые позволяют создавать более сложные и качественные пакеты.

В будущем, вероятно, мы увидим еще больше инноваций в области производства плоских пакетов. Но главное – это оставаться верными принципам качества и безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мусорные пакеты

Мусорные пакеты -

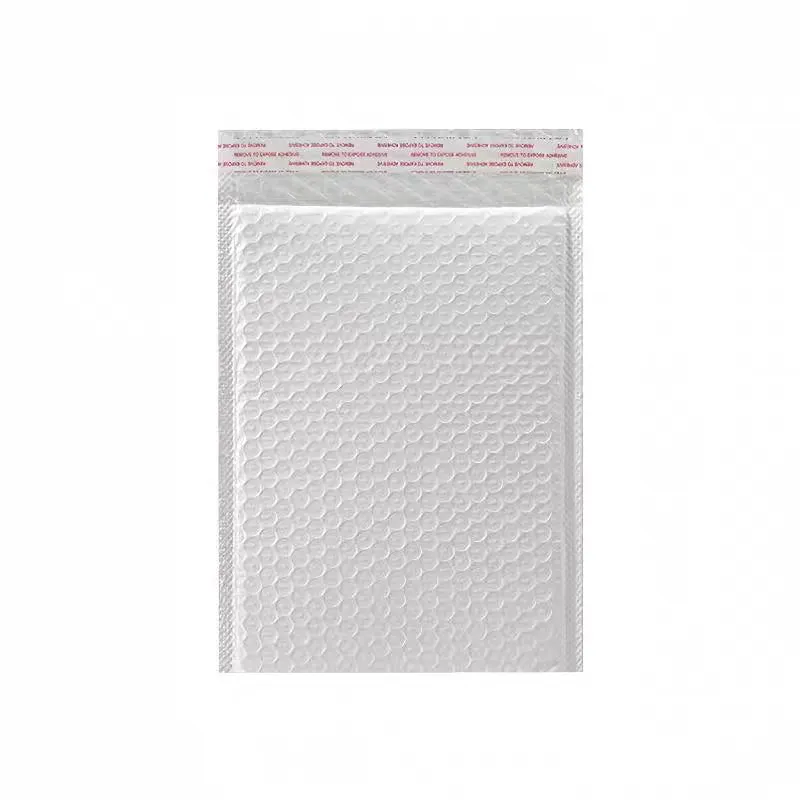

Курьерские пакеты

Курьерские пакеты -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

Стоячие пакеты

Стоячие пакеты -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Пакеты для хранения (герметичные пакеты)

Пакеты для хранения (герметичные пакеты) -

Пузырчатая упаковка

Пузырчатая упаковка -

Стрейч-пленка

Стрейч-пленка -

Пакеты с восьмисторонней запайкой

Пакеты с восьмисторонней запайкой -

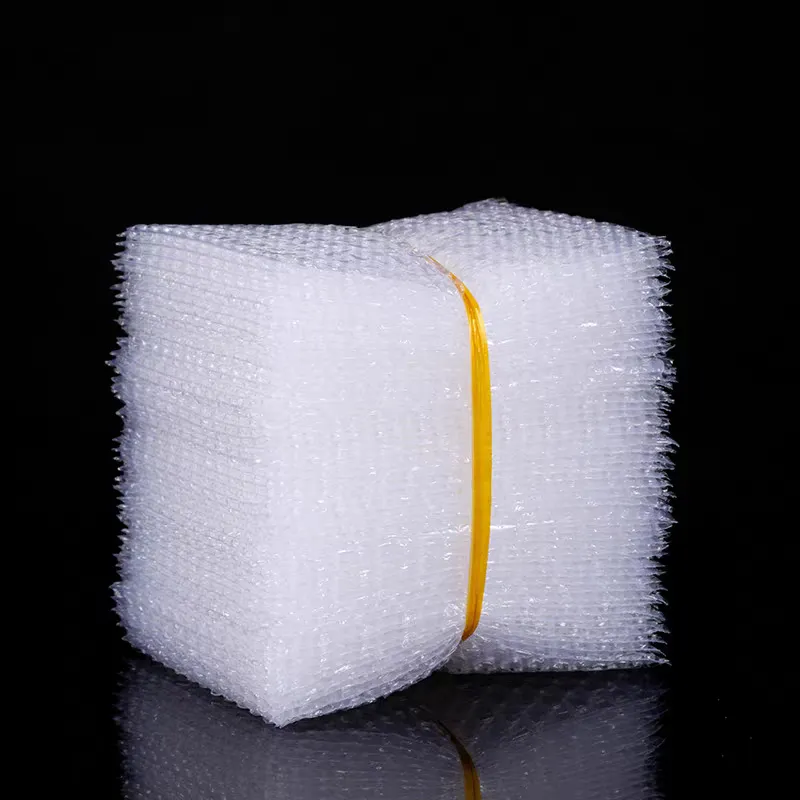

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Мешочки с затяжкой

Мешочки с затяжкой

Связанный поиск

Связанный поиск- Пленка с легким вскрытием для бытовой химии завод

- Пакет майка черный основный покупатель

- Печать на крафт пакетах производители

- Плоские пакеты основный покупатель

- Мусорные пакеты 120 заводы

- Пакеты для сохранения свежести грудного молока цена

- Нужна пленка завод

- Пакеты для доставки еды основный покупатель

- Пакет дой-пак восьмишовный завод

- Пакеты лайт курьерские завод