Пленка полиэтиленовая производитель

Что за странное выражение – 'производитель пленки'. Вроде бы очевидно, но когда начинаешь копаться в этом бизнесе, понимаешь, сколько всего скрывается за этими двумя словами. Не просто делаешь пленку, а делаешь пленку под конкретные задачи. Сначала думаешь, что это просто пластик, потом понимаешь, что от типа полимера, толщины, модификаторов и даже способа намотки зависит, будет ли пленка гнуться, рваться, переносить температуру или быть устойчивой к ультрафиолету. И я уверен, что многие потенциальные покупатели не до конца осознают всю глубину этого вопроса. Сегодня расскажу, что мы видим 'изнутри' и какие ошибки часто совершают.

Основные типы и области применения полиэтиленовой пленки

Давайте сразу разберемся. Когда говорят о полиэтиленовой пленке, обычно имеют в виду полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) или линейный полиэтилен низкой плотности (LLDPE). У каждого из них свои свойства. LDPE – самая распространенная, гибкая, хорошая барьерная способность к влаге, подходит для упаковки продуктов питания, полиэтиленовых пакетов. HDPE – более жесткий, прочный, устойчивый к температурам, часто используется для производства бутылок, контейнеров. LLDPE – сочетает в себе гибкость LDPE и прочность HDPE, отлично подходит для растягиваемой пленки, используемой для фиксации грузов. И вот тут важно понимать, что выбор материала – это не просто вопрос цены, а вопрос соответствия требованиям будущего использования. В нашем случае, для упаковки сыпучих продуктов, например, удобрений, обычно выбирают HDPE, а для пищевых продуктов, требующих гибкости и прозрачности – LDPE.

Мы сами, в ООО Тайчжоу Икай Упаковка, занимаемся производством широкого спектра полиэтиленовой пленки, от простых пакетов до специализированных пленок для сельского хозяйства и промышленного использования. За последние годы наблюдается рост спроса на пленку с антистатическим покрытием – для упаковки электроники, например. Также растет популярность биоразлагаемых пленок, хотя пока это все еще довольно дорого и требует особого подхода к производству. Помню, как мы пытались освоить производство таких пленок несколько лет назад – это был полный провал. Проблемы с технологией, нестабильность сырья, высокие затраты – все это сделало этот проект нерентабельным. Но это научило нас многому и дало понимание, что рынок постоянно меняется, и нужно быть готовым к новым вызовам.

Технологические аспекты производства полиэтиленовой пленки

Само производство – это целый комплекс операций. Начинается с подготовки сырья – полиэтилена, добавки, красителей. Затем происходит экструзия – расплавленный полиэтилен продавливается через фильеру, формируя пленку. После этого пленку охлаждают, наматывают на бобины. Важный этап – контроль качества на каждом этапе производства. Мы используем различные методы контроля – визуальный осмотр, лабораторные испытания на растяжение, прочность, барьерные свойства. Важно не только чтобы пленка выглядела хорошо, но и чтобы она соответствовала заявленным характеристикам. Иначе, даже самая красивая пленка может оказаться бесполезной.

Я всегда уделял особое внимание качеству используемого оборудования. Мы понимаем, что от этого напрямую зависит качество конечного продукта. Сначала мы использовали более старое оборудование, которое требовало постоянного обслуживания и часто ломалось. Это приводило к простою производства и срыву сроков выполнения заказов. Потом мы инвестировали в новое оборудование – более современное, автоматизированное. Это позволило нам значительно повысить производительность и снизить затраты. Сейчас у нас несколько линий экструзии, позволяющих производить различные типы пленки одновременно.

Влияние добавок на свойства полиэтиленовой пленки

Добавки – это не просто красители, это целая группа веществ, которые определяют свойства пленки. Например, антиоксиданты предотвращают разрушение пленки под воздействием ультрафиолета, стабилизаторы повышают термостойкость, антистатические добавки – снижают накопление статического электричества. Выбор добавок – это тоже искусство. Неправильно подобранные добавки могут ухудшить свойства пленки или даже сделать ее непригодной для использования. Мы постоянно экспериментируем с различными добавками, чтобы подобрать оптимальный состав для каждого типа пленки.

Например, мы когда-то долго мучились с пленкой для упаковки овощей и фруктов. Она быстро трескалась, особенно при транспортировке. После долгих экспериментов мы нашли добавку, которая повышает эластичность пленки и делает ее более устойчивой к механическим повреждениям. Это позволило нам значительно снизить количество брака и улучшить качество продукции.

Проблемы с качеством сырья и их влияние на результат

Качество полиэтиленовой пленки напрямую зависит от качества сырья. Некачественный полиэтилен может привести к снижению прочности, ухудшению барьерных свойств, появлению дефектов. Мы всегда закупаем сырье у проверенных поставщиков, которые предоставляют сертификаты качества на свою продукцию. Но даже при этом иногда возникают проблемы. Недавно мы получили партию полиэтилена с высоким содержанием примесей. Это привело к ухудшению качества пленки и срыву сроков выполнения заказа. Пришлось возвращать партию поставщику и искать замену. Это всегда неприятно, но нужно быть готовым к таким ситуациям.

В последнее время часто встречаются проблемы с нестабильностью цен на полиэтилен. Это затрудняет планирование производства и может привести к нерентабельности заказов. Мы стараемся заключать долгосрочные контракты с поставщиками, чтобы зафиксировать цены и снизить риски. Но это не всегда возможно. Иногда приходится принимать сложные решения, например, отказать в выполнении заказа, если цена сырья становится слишком высокой.

Будущее производства полиэтиленовой пленки: тренды и прогнозы

Я думаю, что будущее производства полиэтиленовой пленки связано с развитием экологичных технологий. Растет спрос на биоразлагаемые пленки, переработанный полиэтилен, пленку с улучшенными барьерными свойствами. Технологии печати на пленке также развиваются – появляются новые виды красок и чернил, позволяющие создавать более яркие и долговечные изображения. Автоматизация производства – еще один важный тренд. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции.

ООО Тайчжоу Икай Упаковка планирует активно развивать направление производства биоразлагаемой пленки. Мы уже сейчас ведем переговоры с несколькими поставщиками сырья и изучаем различные технологии производства. Также мы планируем инвестировать в новое оборудование для автоматизации производственных процессов. Мы верим, что эти инвестиции позволят нам оставаться конкурентоспособными на рынке и удовлетворять растущий спрос на экологичные продукты.

В заключение скажу, что производство полиэтиленовой пленки – это не просто производство пластика, это целая индустрия, требующая знаний, опыта и постоянного совершенствования. Это интересная и перспективная область, которая будет продолжать развиваться в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Канцелярская клейкая лента

Канцелярская клейкая лента -

Пакет упаковочный с клеевым клапаном

Пакет упаковочный с клеевым клапаном -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

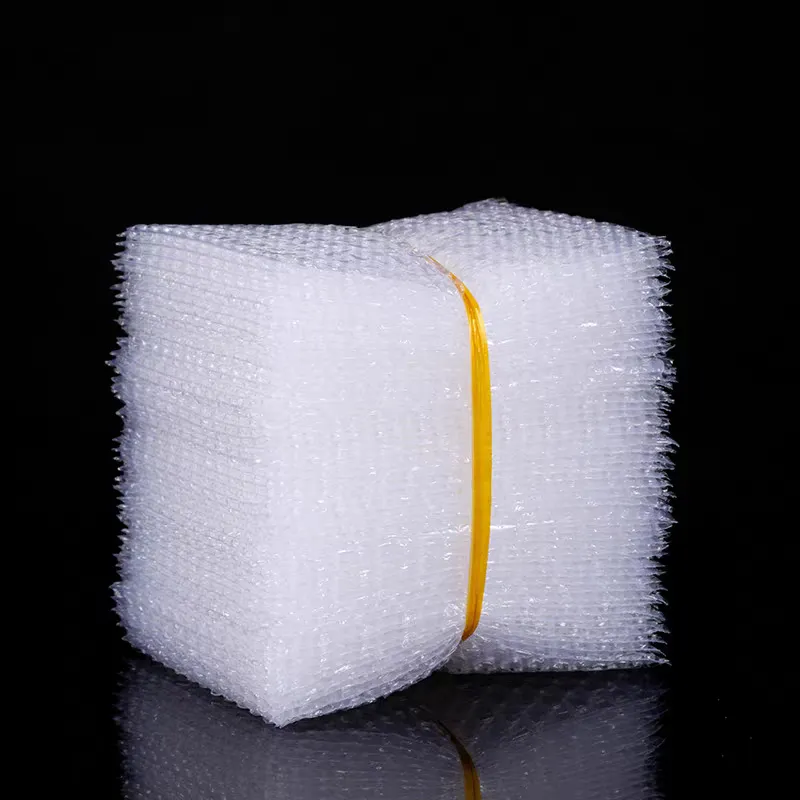

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Металлормная этикетка (IML)

Металлормная этикетка (IML) -

Вспененный полиэтилен

Вспененный полиэтилен -

Пакеты с центральным швом

Пакеты с центральным швом -

Стрейч-пленка

Стрейч-пленка -

Холщовые сумки

Холщовые сумки -

Плоские пакеты

Плоские пакеты -

Надувная пленка

Надувная пленка -

Пакеты с застежкой-зиплок

Пакеты с застежкой-зиплок