Пленка полиэтиленовая производители

Пленка полиэтиленовая производители – это тема, которая часто возникает в обсуждениях упаковки. Многие считают, что это простой продукт, но на самом деле тут целая наука. Начинал я, как и многие, с представления о том, что разница между видами пленки огромна, а на практике – основная часть ее состоит из полиэтилена. Но со временем понял, что всё гораздо сложнее: типы полиэтилена, добавки, толщина, обработка поверхности – всё это влияет на свойства и применение. Иногда, когда клиент заказывает что-то специфическое, вспоминаешь про эти нюансы и думаешь: 'А ведь это не просто пленка!'. В этой статье поделюсь некоторыми наблюдениями и опытом, который приобрёл за время работы с этой продукцией. Не буду углубляться в научные детали, скорее расскажу о том, что важно знать на практике, о типичных ошибках и о том, что работает лучше всего.

Разновидности полиэтиленовой пленки: не все так просто

Первый вопрос, который возникает – какие бывают виды пленки? Самые распространенные, конечно, это полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE). LDPE используется для более гибких упаковок, например, пакетов, а HDPE – для более жестких, как бутылки или контейнеры. LLDPE обладает повышенной прочностью на разрыв и используется для ширм, мешков и других изделий, требующих большей устойчивости. Но дело не только в типе полиэтилена. На свойства пленки влияет и количество добавок: стабилизаторы, красители, антистатические добавки и т.д. Например, в некоторых случаях используют добавки, улучшающие адгезию пленки к другим материалам. Это особенно важно при производстве самоклеящихся упаковок. Мы однажды потратили немало времени на поиск нужной комбинации добавок для производства специализированной пленки для сельского хозяйства – требовалось, чтобы пленка выдерживала воздействие УФ-лучей и сохраняла эластичность при низких температурах.

Не секрет, что многие производители пытаются сэкономить на качестве сырья, заменяя дорогостоящие добавки более дешевыми аналогами. Это, конечно, вредит конечному продукту. Например, дешевые стабилизаторы могут со временем разрушаться, что приводит к потере эластичности и появлению трещин на пленке. Мы столкнулись с такой проблемой при работе с одним из поставщиков – пленка, изготовленная с использованием некачественных стабилизаторов, быстро выцветала на солнце и становилась хрупкой. В итоге пришлось искать нового поставщика, что повлекло за собой дополнительные затраты и задержки в производстве. Помните, 'дешево – не значит хорошо', особенно в таких областях, как полиэтиленовая пленка производители.

УФ-стабилизация: важный фактор для наружного применения

Для упаковок, используемых на открытом воздухе, особенно важна УФ-стабилизация. Полиэтилен, как и многие полимеры, подвержен разрушению под воздействием ультрафиолетового излучения. Это приводит к потере прочности, изменению цвета и появлению трещин. Существует несколько способов УФ-стабилизации: добавление УФ-стабилизаторов в состав полиэтилена, нанесение УФ-защитных покрытий или использование пленки с УФ-фильтрами. Какой способ выбрать – зависит от конкретных требований к продукту и бюджета.

Мы часто сталкиваемся с ситуацией, когда клиенты недооценивают важность УФ-стабилизации. Они хотят получить дешевую пленку, но в итоге она быстро теряет свои свойства и требует замены. В таких случаях приходится объяснять, что экономия на УФ-стабилизации может привести к гораздо большим затратам в будущем. Иногда мы предлагаем клиентам использовать пленку с УФ-защитным покрытием, даже если это немного увеличивает стоимость продукта. Это, как правило, оправдывается более длительным сроком службы и снижением затрат на замену.

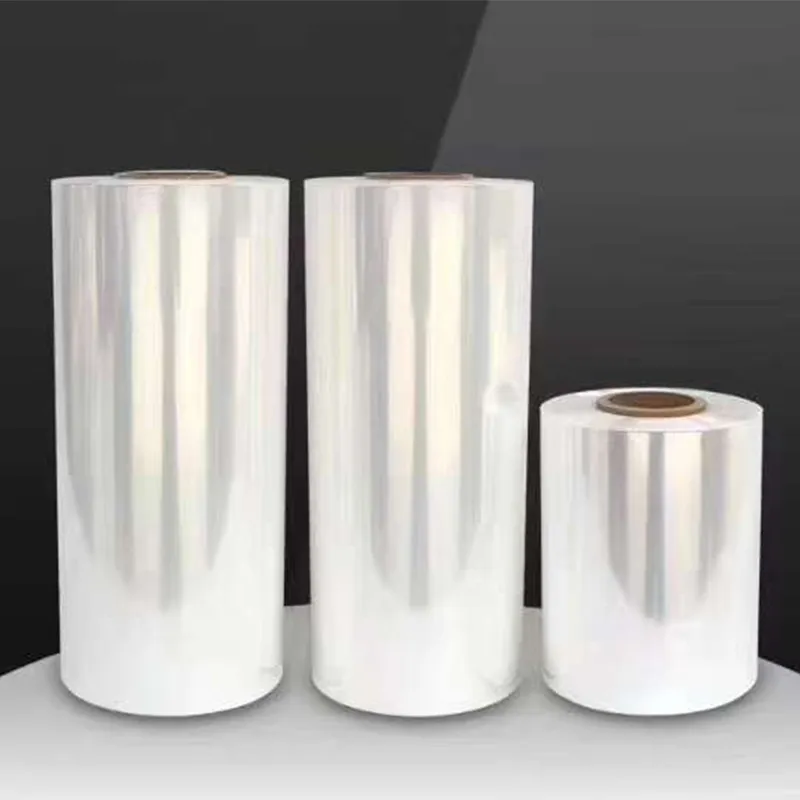

Производство пленки: от расплава до готового продукта

Процесс производства производители пленки включает в себя несколько этапов: подготовка сырья, экструзия, охлаждение, намотка. Полиэтилен сначала расплавляется, а затем пропускается через экструдер – специальное устройство, которое формирует тонкий слой пленки. После экструзии пленка охлаждается и наматывается на рулон. Важные параметры, которые влияют на качество пленки, – это температура экструзии, скорость охлаждения и толщина пленки. Каждый из этих параметров должен быть тщательно контролируется, чтобы обеспечить равномерность и стабильность свойств пленки.

Иногда возникают сложности с поддержанием однородной температуры в экструдере. Это может привести к неравномерности пленки и появлению дефектов. Мы однажды столкнулись с этой проблемой при производстве пленки с высокой степенью однородности. После длительных экспериментов и оптимизации параметров экструзии нам удалось решить эту проблему и добиться желаемого результата. Это показывает, что даже небольшие изменения в процессе производства могут существенно повлиять на качество конечного продукта.

Контроль качества: не пренебрегайте этим этапом

Контроль качества – это неотъемлемая часть производства пленки полиэтиленовая. На каждом этапе производства проводятся проверки, чтобы выявить и устранить возможные дефекты. Проверяется толщина пленки, ее прочность на разрыв, эластичность, устойчивость к воздействию УФ-лучей и другие параметры. Для контроля качества используются различные методы и оборудование: лазерные толщиномеры, испытательные машины, УФ-тестеры. Необходимо строго следовать стандартам качества и проводить регулярные проверки, чтобы обеспечить соответствие продукции требованиям клиентов.

Многие производители пренебрегают контролем качества, чтобы сократить затраты. Это, конечно, недальновидно. Дефектная пленка может привести к проблемам в производстве упаковки, потере продукции и, как следствие, к финансовым потерям. Мы всегда уделяем особое внимание контролю качества, чтобы гарантировать, что наша продукция соответствует самым высоким стандартам. Это важная часть нашей работы, и мы не собираемся идти на компромиссы в этом вопросе. Помните, лучше потратить немного больше времени и средств на контроль качества, чем потом исправлять ошибки и терять деньги.

Специфические задачи и реальные кейсы

Конечно, не всегда можно ограничиваться стандартными решениями. Иногда приходится разрабатывать пленку под конкретные задачи. Например, недавно нам заказали пленку для упаковки крупногабаритного оборудования, которая должна была обладать повышенной прочностью и износостойкостью. Для этого мы использовали LLDPE высокой плотности и добавили специальные армирующие волокна. Также мы разработали специальную систему намотки, чтобы снизить риск повреждения пленки при транспортировке. Задача оказалась сложной, но мы успешно справились с ней.

Еще один интересный кейс – производство пленки для сельского хозяйства. Требования к такой пленке очень высокие: она должна быть устойчива к воздействию УФ-лучей, атмосферных осадков, механических повреждений и температурных перепадов. Мы использовали многослойную пленку, состоящую из полиэтилена, полипропилена и полиэтилентерефталата. Такая пленка обладает повышенной прочностью и долговечностью. Это хороший пример того, что при правильном подборе материалов и технологий можно создать продукт, который будет соответствовать самым сложным требованиям.

Проблемы с адгезией: когда пленка не хочет склеиваться

Иногда возникает проблема с адгезией пленки к другим материалам. Например, при производстве самоклеящейся упаковки пленка может плохо склеиваться с этикетом или упаковочным материалом. Для решения этой проблемы можно использовать специальные добавки, улучшающие адгезию, или наносить на пленку предварительный слой адгезионного покрытия. Также важно правильно подобрать состав клея и обеспечить равномерное нанесение клея на поверхность пленки.

Мы однажды столкнулись с этой проблемой при производстве самоклеящейся пленки для упаковки продуктов питания. Пленка плохо склеивалась с этикеткой, что приводило к ее отклеиванию. После долгих экспериментов и консультаций со специалистами мы выяснили, что проблема связана с несовместимостью клея и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Пакеты для упаковки одежды завод

- Клейкая лента 50 м завод

- Печать этикеток поставщики

- Клейкая лента

- Этикетка на бутылку поставщики

- Крафт пакет плоский завод

- Вспененный полиэтилен толщина основный покупатель

- Одноразовые стерильные пакеты для хранения молока

- Заказать пакеты майка производитель

- Клейкая лента упаковочная поставщик