Пищевые блистерные упаковочные контейнеры заводы

Заводы по производству пищевых блистерных упаковочных контейнеров – тема, которая вызывает много вопросов. Многие считают, что это достаточно простой процесс, переливать продукт в блистер, запаивать и готово. Но, поверьте, здесь кроется немало нюансов. Особенно, если речь идет о безопасности продуктов питания, соблюдении стандартов и долговечности упаковки. В своей практике я сталкивался с ситуациями, когда кажущиеся простыми решения оказывались источником серьезных проблем. Эта статья – попытка поделиться опытом, наблюдениями и, возможно, немного развеять распространенные заблуждения.

Основные этапы производства и их особенности

Производство блистерной упаковки состоит из нескольких ключевых этапов: подготовка листов полиолефина (обычно полипропилена или полиэтилена), нанесение печати (если необходимо), размещение продукта в блистере и запайка. Каждый из этих этапов требует особого подхода и используемого оборудования. Например, при нанесении печати важно учитывать свойства полиолефина, чтобы печать не отслаивалась и не влияла на герметичность упаковки. А вот с запайкой – это уже отдельная история, от температуры и давления зависит прочность шва и, как следствие, сохранность продукта.

Иногда я вижу, как некоторые заводы экономили на качестве полиолефина, использовали слишком тонкие листы. В итоге упаковка становится хрупкой, легко деформируется, а продукт внутри оказывается под угрозой. Это, конечно, краткосрочная экономия, но долгосрочные последствия могут быть очень серьезными – от потери клиентов до штрафов со стороны регулирующих органов.

В отношении печати часто используют флексографию, ротационную или глубокую печать. Выбор метода зависит от объема производства, требуемого качества печати и бюджета. У меня был случай, когда клиент выбрал слишком сложный дизайн для флексографической печати, и качество печати оказалось неудовлетворительным. Пришлось искать альтернативное решение.

Материалы: выбор и характеристики

Выбор материала для упаковки пищевых продуктов – это критически важный шаг. Полипропилен (PP) и полиэтилен (PE) – наиболее распространенные варианты. PP более прочный и устойчив к высоким температурам, PE – более гибкий и дешевый. Но выбор материала не должен основываться только на цене. Важно учитывать совместимость с продуктом, требования к гигиеничности и экологичности. Например, для жирных продуктов лучше использовать PP, чтобы избежать пропитки упаковки и появления неприятного запаха.

Не забывайте про добавки и модификаторы. Они могут улучшить прочность, прозрачность, устойчивость к УФ-излучению и другим характеристикам упаковки. Например, использование антистатических добавок может быть актуально для упаковки электронных компонентов. Мы как-то попали на завод, который использовал дешевый полиолефин без каких-либо добавок, и упаковка получалась очень хрупкой.

В последние годы все больше внимания уделяется биоразлагаемым материалам. Это, безусловно, перспективное направление, но пока еще достаточно дорогое и не всегда подходящее для всех видов продуктов. Тем не менее, стоит иметь в виду и изучать возможности использования таких материалов, если вы ориентированы на экологически ответственный бизнес.

Оборудование: что нужно знать?

Современный завод по производству блистерной упаковки должен быть оснащен разнообразным оборудованием: листовые экструдеры, печатные машины, оборудование для размещения продукта, запайщики, контрольно-измерительные приборы. Важно, чтобы все оборудование было современным, надежным и соответствовало требованиям безопасности. Регулярное техническое обслуживание и своевременный ремонт – залог бесперебойной работы производства.

Я видел несколько заводов, которые экономили на оборудовании, покупали подержанные машины или дешёвые копии. Это, как правило, приводит к постоянным поломкам, простою производства и, в конечном итоге, к убыткам. Не стоит экономить на оборудовании, это инвестиция в будущее вашего бизнеса.

Автоматизация играет все более важную роль в производстве упаковочных контейнеров. Автоматические линии позволяют снизить затраты на рабочую силу, повысить производительность и снизить вероятность ошибок. Но автоматизация требует квалифицированного персонала для обслуживания и настройки оборудования.

Контроль качества: не пренебрегайте

Контроль качества – это неотъемлемая часть производства пищевой блистерной упаковки. Необходимо контролировать все этапы производства, начиная от входного контроля материалов и заканчивая контролем готовой продукции. Важно проводить регулярные испытания упаковки на прочность, герметичность и соответствие санитарным нормам.

Я часто сталкивался с ситуациями, когда производители пренебрегали контролем качества, полагаясь только на визуальный осмотр. В итоге, на рынок попадала упаковка с дефектами, которая могла привести к порче продукта и даже к пищевым отравлениям. Поэтому, необходимо использовать современные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и другие.

Кроме того, необходимо соблюдать требования законодательства в области пищевой безопасности. В зависимости от типа продукта, упаковка может быть обязана соответствовать определенным стандартам и требованиям.

Реальные примеры и ошибки

Например, однажды я консультировал компанию, которая производила блистерную упаковку для сыра. Они использовали дешевый полиэтилен и не проводили контроль герметичности швов. В итоге, сыр быстро портился, и клиенты жаловались на плохой вкус. Пришлось перерабатывать всю партию упаковки и закупать материалы более высокого качества.

Еще один случай – производство упаковки для полуфабрикатов. Клиент выбрал слишком тонкую пленку, и упаковка легко рвалась при транспортировке. Это приводило к повреждению продукции и потере продаж. Пришлось изменить тип пленки и увеличить ее толщину.

Иногда самые серьезные проблемы возникают из-за недостаточной квалификации персонала. Неправильная настройка оборудования, несоблюдение технологии производства, отсутствие контроля качества – все это может привести к серьезным последствиям.

Выводы и рекомендации

Производство пищевой блистерной упаковки – это сложный и ответственный процесс, требующий профессионального подхода и внимания к деталям. Не стоит экономить на материалах, оборудовании и контроле качества. Важно постоянно совершенствовать технологию производства, следить за новыми тенденциями и требованиями рынка. И, конечно, не забывайте о безопасности и гигиеничности продуктов питания. В конечном итоге, качество упаковки – это залог успеха вашего бизнеса.

ООО Тайчжоу Икай Упаковка, как компания с многолетним опытом работы в сфере упаковки, может предложить широкий спектр решений для производства пищевой блистерной упаковки. Они предлагают различные виды упаковочных материалов, современное оборудование и профессиональные консультации. Посмотрите их сайт https://www.ykbz.ru, там можно найти больше информации о их продукции и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет упаковочный с клеевым клапаном

Пакет упаковочный с клеевым клапаном -

Сумки из нетканого материала

Сумки из нетканого материала -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Стоячие пакеты

Стоячие пакеты -

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией -

Пакеты с центральным швом

Пакеты с центральным швом -

Пакеты с восьмисторонней запайкой

Пакеты с восьмисторонней запайкой -

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты -

Пакеты на молнии (пакеты для одежды, пакеты для хранения)

Пакеты на молнии (пакеты для одежды, пакеты для хранения) -

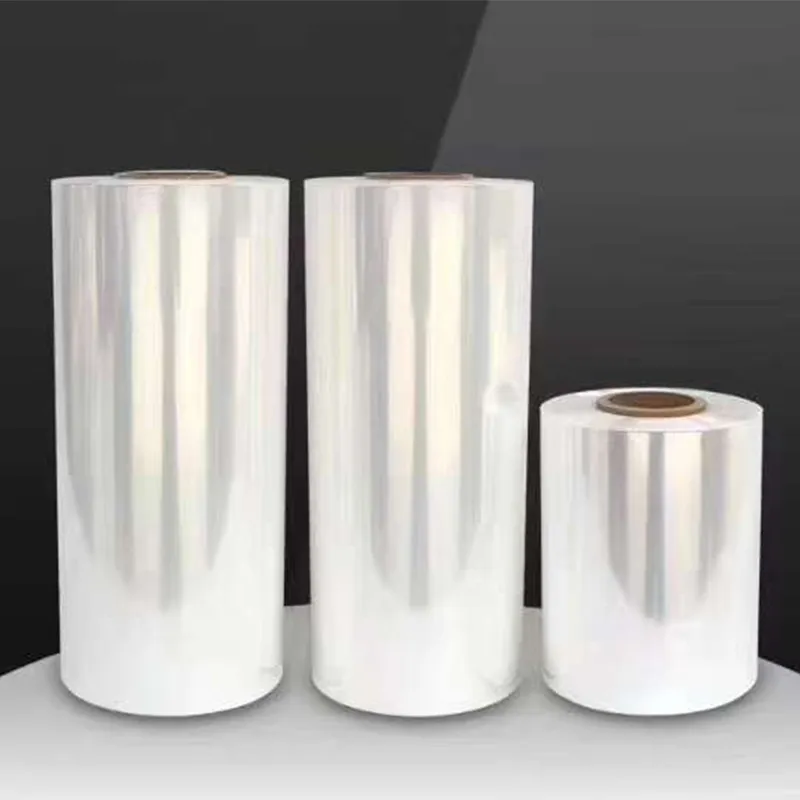

Надувная пленка

Надувная пленка -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Одноразовые пакеты для хранения грудного молока

Одноразовые пакеты для хранения грудного молока

Связанный поиск

Связанный поиск- Мусорные пакеты 30 литров поставщик

- Стоячие пакеты с застежкой-молнией поставщик

- Pof термоусадочная пленка поставщики

- Упаковочная пленка в рулонах поставщик

- стрейч пленка для упаковки

- Пакет упаковочный с клеевым клапаном поставщики

- рулон пленки цена

- Надувная пленка из PA

- Пакет майка белый цена

- Пищевые блистерные упаковочные контейнеры из материала pet цена