Пищевые блистерные упаковочные контейнеры из материала pp завод

Ну что, пищевые блистерные упаковочные контейнеры из материала pp завод… Всегда казалось, что это просто производство. Заказал, получил, упаковал. Но на практике – это целая куча нюансов. Конечно, понимание основ процессов, конечно, знание стандартов… Но что-то упускается, если не 'пощупать' процесс, не увидеть ошибки, не предвидеть проблемы. Хотел рассказать о своем опыте работы с этим, о том, что кажется очевидным, а на деле оказывается очень непростым. Особенно когда речь идет о пищевой упаковке – здесь требования к безопасности и гигиене особенно строгие.

Важность выбора материала и его характеристик

Выбор полипропилена (PP) для пищевых блистерных упаковочных контейнеров – это компромисс. Он достаточно прочный, хорошо перерабатывается, и, что важно, безопасен для контакта с пищевыми продуктами. Но не любой PP подходит. Есть разные марки, с разной степенью чистоты, с разными добавками. Например, один PP может быть хорош для упаковки сухих продуктов, а другой – для упаковки продуктов с высокой влажностью. Игнорирование этого – прямая дорога к дефектам и, в худшем случае, к проблемам с сертификацией. Мы однажды столкнулись с ситуацией, когда использовали PP низкого качества для упаковки сыра. В итоге упаковка деформировалась, сыр испортился, а заказчик был крайне недоволен. Пришлось переделывать партию, что обошлось нам в ощутимые убытки.

Важно не только сам материал, но и его внешний вид. Обратите внимание на наличие дефектов, царапин, трещин. Даже незначительные дефекты могут повлиять на внешний вид готовой продукции и снизить ее привлекательность для потребителя. Кроме того, необходимо учитывать температурный режим хранения и транспортировки продукции. Некоторые марки PP могут терять свои свойства при высоких или низких температурах.

Помню, как мы долго выбирали поставщика PP. Делали тесты на прочность, на устойчивость к деформациям, на совместимость с различными пищевыми продуктами. В итоге остановились на одном поставщике, который предоставил нам всю необходимую документацию и сертификаты качества. Это окупилось сторицей – мы смогли производить высококачественную упаковку, отвечающую всем требованиям безопасности.

Технологический процесс изготовления блистеров: ключевые этапы

Процесс производства пищевых блистерных упаковочных контейнеров достаточно сложный и состоит из нескольких этапов. Начинается все с подготовки листов PP. Затем листы формируются в блистеры с помощью специальных прессов. Далее в блистеры помещается продукт, а затем блистеры запаиваются. Этот процесс требует высокой точности и аккуратности, чтобы избежать дефектов и обеспечить герметичность упаковки. Очень важную роль играет качество термоусадочной пленки – она должна хорошо прилипать к блистеру и обеспечивать надежную защиту продукта.

Один из самых сложных этапов – это запайка блистеров. Неправильная запайка может привести к образованию пустот или трещин, что снизит качество упаковки. Необходимо тщательно контролировать температуру и давление при запайке, чтобы обеспечить герметичность упаковки. Мы использовали автоматические линии запайки, чтобы минимизировать человеческий фактор и обеспечить стабильное качество продукции. Это дало значительный прирост производительности и снижение брака.

Кроме того, важно учитывать требования к дизайну упаковки. Дизайн должен быть привлекательным и информативным, а также соответствовать требованиям рынка. Мы сотрудничаем с дизайнерами, которые помогают нам разработать эффективные решения для упаковки различных продуктов. Также важна печать на блистере – она должна быть четкой и долговечной, чтобы не выцветала со временем.

Распространенные проблемы и способы их решения

При производстве пищевых блистерных упаковочных контейнеров из материала pp неизбежны определенные проблемы. Например, деформация блистеров при транспортировке, образование пузырей при запайке, повреждение упаковки при хранении. Для решения этих проблем необходимо постоянно совершенствовать технологический процесс, использовать качественные материалы и оборудование, а также проводить регулярные проверки качества продукции.

Мы сталкивались с проблемой деформации блистеров при транспортировке. Для решения этой проблемы мы использовали усиленный PP и улучшили конструкцию блистера. Кроме того, мы разработали специальные упаковочные решения для транспортировки, которые минимизируют риск повреждения продукции. Помимо усиленного материала и конструкции, мы начали использовать более надежные методы крепления упаковок друг к другу в паллетах, что значительно снизило повреждения при транспортировке.

Еще одна проблема – это образование пузырей при запайке. Для решения этой проблемы мы улучшили качество термоусадочной пленки и отрегулировали параметры запайки. Мы также внедрили систему контроля качества, которая позволяет выявлять и устранять дефекты на ранней стадии производства.

Сертификация и соответствие стандартам

Для производства пищевых блистерных упаковочных контейнеров из материала pp необходимо соблюдать строгие требования законодательства и стандартов. Упаковка должна быть безопасной для контакта с пищевыми продуктами, соответствовать требованиям к маркировке и иметь сертификаты соответствия. Необходимо также учитывать требования к утилизации упаковки.

Мы регулярно проходим сертификацию нашей продукции, чтобы убедиться в ее соответствии требованиям безопасности и качества. У нас есть все необходимые сертификаты, подтверждающие соответствие нашей продукции международным стандартам. Мы также следим за изменениями в законодательстве и стандартах, чтобы всегда быть в курсе последних требований. Это не просто формальность, это – гарантия доверия наших клиентов.

Важно отметить, что выбор поставщика пищевых блистерных упаковочных контейнеров также должен соответствовать требованиям законодательства. Поставщик должен иметь все необходимые лицензии и сертификаты, а также гарантировать качество своей продукции. Мы тщательно выбираем своих поставщиков, чтобы избежать проблем с сертификацией и качеством продукции.

Заключение: Что важно помнить

В заключение хочу сказать, что производство пищевых блистерных упаковочных контейнеров из материала pp – это сложный и ответственный процесс, требующий знаний, опыта и постоянного контроля качества. Не стоит экономить на материалах и оборудовании, важно уделять внимание деталям и постоянно совершенствовать технологический процесс. Учитывайте специфику продукта, его температурный режим, а также требования к дизайну и маркировке. И самое главное – не забывайте о безопасности и гигиене. Только тогда вы сможете производить качественную и надежную упаковку, которая будет соответствовать требованиям потребителей и законодательства.

Надеюсь, этот небольшой обзор моего опыта работы с пищевыми блистерными упаковочными контейнерами из материала pp был вам полезен. Если у вас возникнут какие-либо вопросы, не стесняйтесь задавать. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мешочки с затяжкой

Мешочки с затяжкой -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

Пакеты для хранения (герметичные пакеты)

Пакеты для хранения (герметичные пакеты) -

Этикетки для бутылок

Этикетки для бутылок -

Крафт-пакеты

Крафт-пакеты -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Термоперенос

Термоперенос -

Пакеты-гармошки

Пакеты-гармошки -

Сумки из нетканого материала

Сумки из нетканого материала -

Стоячие пакеты

Стоячие пакеты -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

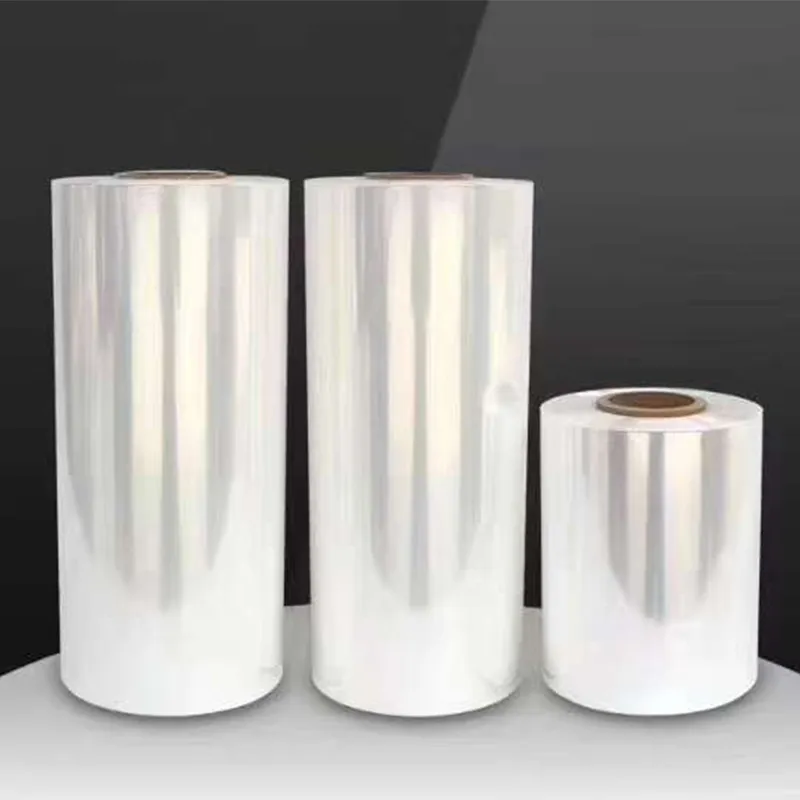

POF термоусадочная пленка

POF термоусадочная пленка

Связанный поиск

Связанный поиск- Стрейч пленка производители

- Пищевые блистерные упаковочные контейнеры из материала pvc цена

- Черный мусорный пакет основный покупатель

- Крафт-пакеты поставщик

- Мусорные пакеты 120 заводы

- Пакеты мусорные 120 литров производители

- Вспененный полиэтилен 10 мм производитель

- Термоусадочные этикетки производитель

- Плоские пакеты поставщики

- Упаковочные пакеты производители