Пищевые блистерные упаковочные контейнеры производители

Пищевые блистерные упаковочные контейнеры производители – это, казалось бы, узкая ниша. Но если копнуть глубже, понимаешь, что здесь целая вселенная. Часто начинающие предприниматели думают, что просто нужно заказать оборудование и начать производить. А проблема гораздо сложнее: материалы, технологии, требования к гигиене, логистика... Я вот помню, как в начале своего пути, еще совсем молодым, у нас с командой была мечта – создать идеальный блистер для замороженных полуфабрикатов. Мы потратили кучу времени на выбор полипропилена, на подбор пленки, на настройку оборудования. В итоге, после нескольких неудачных партий, поняли, что идеала не существует. Всегда есть компромиссы. Главное – найти баланс между стоимостью, функциональностью и эстетикой. Иначе – провал.

Материалы: баланс цены и качества

Выбор материалов для пищевой упаковки – это критически важный шаг. Полипропилен (PP), полиэтилен (PE), полиамид (PA) – каждый материал имеет свои преимущества и недостатки. PP – прочный, хорошо поддается формовке, относительно недорогой. PE – гибкий, обладает хорошей барьерной способностью, но менее устойчив к высоким температурам. PA – самый дорогой, но и самый прочный, обладает отличными барьерными свойствами и термостойкостью. Важно учитывать не только цену, но и требования к хранению и транспортировке продукта. Например, для упаковки замороженных продуктов необходимы материалы с высокой барьерной способностью к влаге, чтобы избежать образования кристаллов льда и сохранить качество продукта.

Помимо традиционных полимеров, сейчас активно внедряются биоразлагаемые материалы. Это, конечно, тренд, но пока еще достаточно дорого. И не всегда подходят для всех видов продуктов. Например, некоторые виды биопластиков не обладают достаточной прочностью для упаковки тяжелых полуфабрикатов. Поэтому, прежде чем переходить на биоразлагаемые материалы, необходимо провести тщательные испытания и убедиться, что они соответствуют требованиям к безопасности и функциональности. Кстати, сейчас очень популярна упаковка из переработанного полипропилена – это хороший способ снизить воздействие на окружающую среду, но нужно внимательно следить за качеством переработанного материала.

Мы однажды попробовали использовать новый вид полипропилена с добавлением растительных волокон. Он был экологичным и достаточно прочным, но при печати на нем возникали проблемы с адгезией краски. Пришлось искать новые краски и методики печати. В итоге, это оказалось слишком дорого и нерентабельно. Так что, всегда нужно быть готовым к экспериментам и не бояться пробовать новое, но при этом тщательно оценивать риски.

Проблемы с адгезией и печатью

Проблемы с адгезией краски на блистерной упаковке – это один из самых распространенных вызовов. Дело в том, что полимеры обладают различной пористостью и химическим составом, что затрудняет формирование прочного соединения между краской и материалом. Для решения этой проблемы необходимо использовать специальные грунты и адгезивы, а также правильно настроить параметры печати. Также важно учитывать тип краски и ее совместимость с материалом.

Еще одна проблема – это необходимость обеспечения высокой четкости и стойкости изображения. Особенно это важно для упаковки, на которой размещается много информации о продукте. Для решения этой проблемы используются специальные краски и технологии печати, такие как флексография и ротогравюра. Однако, эти технологии могут быть достаточно дорогими.

В нашей компании мы часто сталкиваемся с проблемой появления царапин на блистерной упаковке. Это особенно актуально для упаковки, которая транспортируется на большие расстояния. Для решения этой проблемы мы используем специальные покрытия, которые повышают устойчивость упаковки к царапинам. Также важно правильно хранить упаковку во время транспортировки, чтобы избежать повреждений. Причем даже небольшие повреждения могут привести к отпаданию блистера и порче продукта.

Оборудование: автоматизация и эффективность

Современное производство блистерной упаковки практически немыслимо без автоматизации. Автоматические линии позволяют значительно повысить производительность, снизить затраты на рабочую силу и улучшить качество продукции. Однако, необходимо правильно выбрать оборудование, которое соответствует требованиям вашего производства. Например, для производства небольших партий упаковки может быть достаточно полуавтоматической линии, а для производства больших партий – полностью автоматической линии.

При выборе оборудования необходимо учитывать не только его стоимость, но и надежность, энергоэффективность и простоту обслуживания. Важно также учитывать возможности модернизации оборудования в будущем. Например, сейчас активно развивается направление роботизации производства, которое позволяет автоматизировать рутинные операции и повысить точность и скорость работы.

Мы однажды купили автоматическую линию, которая обещала нам революцию в производстве. Но оказалось, что она требует постоянного обслуживания и настройки, а также имеет высокую потребляемость энергии. В итоге, мы вернулись к полуавтоматической линии, которая оказалась более надежной и экономичной. Так что, прежде чем покупать дорогостоящее оборудование, необходимо тщательно оценить все риски и преимущества.

Контроль качества: необходимость и сложность

Контроль качества на всех этапах производства – это залог успеха. На начальном этапе необходимо контролировать качество сырья, на этапе формовки – качество блистеров, на этапе печати – качество изображения, на этапе сборки – качество готовой упаковки. Для контроля качества используются различные методы, такие как визуальный осмотр, измерение размеров, проверка прочности и барьерных свойств. Особое внимание уделяется контролю герметичности упаковки, чтобы избежать попадания влаги и воздуха внутрь.

Мы используем автоматические системы контроля качества, которые позволяют быстро и точно определять дефекты упаковки. Однако, такие системы могут быть достаточно дорогими. Поэтому, мы также используем ручной контроль качества, который позволяет выявить дефекты, которые не могут быть обнаружены автоматическими системами.

Важно не только выявлять дефекты, но и анализировать их причины, чтобы предотвратить их появление в будущем. Для этого мы используем статистические методы контроля качества, которые позволяют выявлять закономерности в дефектах и принимать меры по их устранению. Например, мы обнаружили, что причиной появления царапин на упаковке является неправильная настройка оборудования. После корректировки настройки царапин стало значительно меньше.

Логистика и хранение: обеспечение сохранности продукции

Правильная логистика и хранение блистерной упаковки – это важный фактор, влияющий на сохранность продукции. Упаковка должна храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей. Необходимо также обеспечить правильную вентиляцию, чтобы избежать образования конденсата. При транспортировке упаковка должна быть защищена от механических повреждений и влаги.

Мы используем специальные контейнеры для транспортировки упаковки, которые обеспечивают ее сохранность во время перевозки. Также мы используем специальные термоконтейнеры для транспортировки упаковки, содержащей замороженные продукты. Важно также правильно загружать и выгружать упаковку, чтобы избежать ее повреждения.

Однажды мы потеряли большую партию упаковки во время транспортировки. Оказалось, что упаковка была неправильно загружена в контейнер, и во время перевозки она подверглась механическим повреждениям. Это привело к порче продукции, упакованной в этой упаковке. Так что, очень важно уделять внимание правильной логистике и хранению упаковки.

Перспективы развития

Производство пищевых блистерных упаковочных контейнеров постоянно развивается. Появляются новые материалы, технологии и оборудование. Сейчас активно развивается направление упаковки с интеллектуальными функциями, которые позволяют контролировать состояние продукта во время транспортировки и хранения. Например, существуют датчики, которые измеряют температуру, влажность и другие параметры, и передают информацию на мобильный телефон.

Также активно развивается направление упаковки с использованием биоразлагаемых материалов. Это связано с растущим спросом на экологически чистые продукты. Однако, биоразлагаемые материалы пока еще недостаточно прочны и дороги. Поэтому, их использование ограничено.

В будущем, я думаю, что инновационные решения в области упаковки будут играть все более важную роль. Упаковка

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Курьерские пакеты

Курьерские пакеты -

Плоские пакеты

Плоские пакеты -

Мусорные пакеты

Мусорные пакеты -

Пакеты с центральным швом

Пакеты с центральным швом -

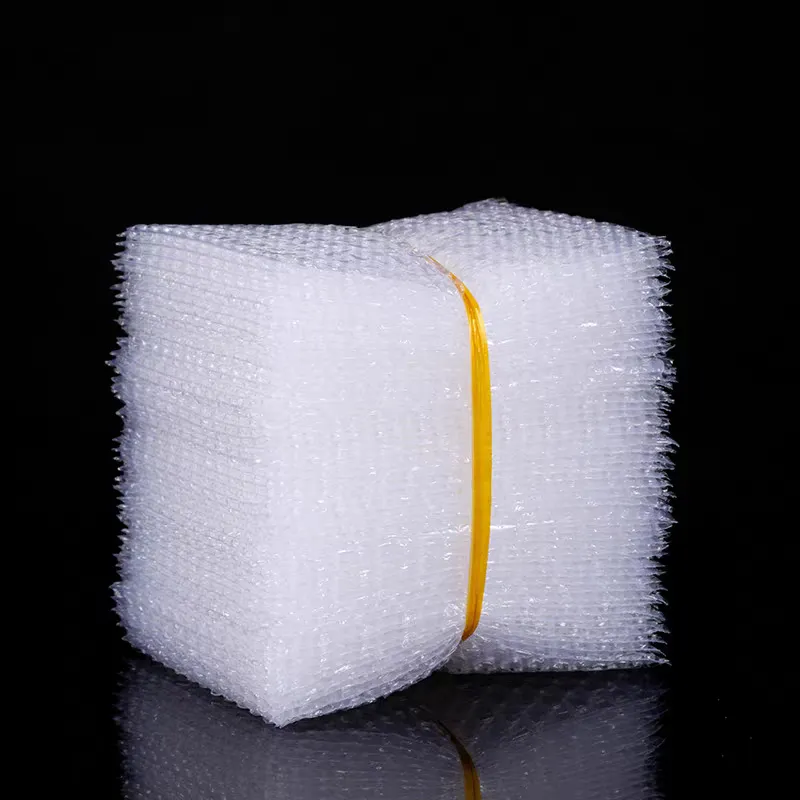

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Этикетки для бутылок

Этикетки для бутылок -

Пакеты с застежкой-зиплок

Пакеты с застежкой-зиплок -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Стрейч-пленка

Стрейч-пленка -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Мешочки с затяжкой

Мешочки с затяжкой

Связанный поиск

Связанный поиск- Вспененный полиэтилен 50 мм поставщики

- Армированная клейкая лента поставщик

- Надувная пленка из pa поставщик

- Объемы мусорных пакетов завод

- стрейч пленка оптом

- этикетка товара

- Пакеты для хранения из алюминиевой фольги цена

- курьерские пакеты на заказ

- Рулон пленки производители

- Мусорные пакеты литры производитель