Печать этикеток заводы

Что происходит, когда на завод поступает заказ на печать этикеток? Часто люди представляют себе автоматизированные линии, бесстрастно выдающие продукт. И это, конечно, так, но реальность сложнее, особенно если речь идет о специфических задачах – нестандартные размеры, сложные материалы, срочные заказы. Я вот недавно столкнулся с ситуацией, когда… ладно, пока об этом. В целом, процесс выглядит как комплексная цепочка, требующая внимания на каждом этапе, от подготовки макета до финальной упаковки готовой продукции. И вот именно эти этапы, а не просто 'печатаем этикетки', часто становятся критическими для успеха всего заказа.

Подготовка макета: фундамент качества

Первое, и, пожалуй, самое важное – это макет. Нельзя недооценивать его роль. Если макет плохо подготовлен, все последующие этапы могут пойти не так. Мы часто видим, как клиенты присылают макеты, которые выглядят неплохо на экране, но при печати вызывают проблемы – неверные цветопередачи, проблемы с резкими деталями, несоблюдение кроя. Это неизбежно приводит к переделкам и, как следствие, к задержкам в производстве. Особо остро эта проблема стоит при работе с цветной печатью этикеток – нужно учитывать цветовые профили, использовать CMYK или Pantone цвета правильно. Часто клиенты забывают про припуск на обрезку, что тоже вызывает немало проблем.

Что мы делаем на этапе подготовки макета? Во-первых, тщательно проверяем его на соответствие техническим требованиям – размеры, разрешение, цветовой профиль. Во-вторых, оптимизируем макет для печати – корректируем цвета, увеличиваем контрастность, проверяем наличие ошибок. В-третьих, создаем цветопробу, чтобы клиент мог увидеть, как будет выглядеть готовая этикетка. И, конечно, консультируем по вопросам выбора материала и технологии печати. Часто клиенты не знают, какой материал лучше всего подходит для их продукта – например, для продуктов питания важно использовать материалы, сертифицированные для контакта с пищевыми продуктами.

Пример: недавно нам принесли макет для этикеток на алкогольный напиток. На макете были очень насыщенные цвета, но при печати они выцвели. Оказалось, что макет был подготовлен под RGB, а для печати нужен CMYK. Простое исправление цветового профиля решило проблему.

Технологии печати: выбор оптимального решения

Теперь о технологиях. Здесь тоже есть свои нюансы. Существуют различные способы офсетной печати этикеток, флексографии, цифровая печать. Каждый метод имеет свои преимущества и недостатки. Офсетная печать хорошо подходит для больших тиражей, но требует больших начальных затрат на подготовку. Флексография – более экономичный вариант для средних и больших тиражей, но качество печати уступает офсетной. Цифровая печать – лучший выбор для небольших тиражей и персонализированных этикеток. Мы стараемся подбирать технологию печати, исходя из конкретных требований клиента – тираж, материал этикетки, требуемое качество печати. Иногда клиенты просто не знают, что выбрать, и мы должны им помочь.

Реальный случай: мы работали с производителем косметики, которому нужно было напечатать этикетки на небольшой тираж – всего несколько сотен штук. Мы рекомендовали использовать цифровую печать, так как она идеально подходит для небольших тиражей и позволяет печатать этикетки с индивидуальным дизайном. Клиент был доволен результатом – этикетки получились качественными и соответствовали его требованиям.

Особенности работы с различными материалами

Материал этикетки – это тоже очень важный фактор. Этикетки могут быть на бумаге, пленке, ткани, пластике. Каждый материал имеет свои свойства и требует своего подхода к печати. Например, этикетки на пленке более устойчивы к влаге и механическим повреждениям, чем этикетки на бумаге. Этикетки на ткани используются для упаковки текстильных изделий. При выборе материала нужно учитывать требования к устойчивости к внешним воздействиям, а также эстетические предпочтения клиента. Мы работаем с различными материалами и всегда можем подобрать оптимальный вариант для вашего продукта.

Однажды нам пришлось печатать этикетки на самоклеящейся пленке, которая использовалась для упаковки пищевых продуктов. Пленка была очень тонкой и деликатной, поэтому при печати мы использовали специальные настройки, чтобы не повредить ее. В итоге этикетки получились качественными и долговечными.

Ошибки, которых стоит избегать

Какие ошибки чаще всего совершают при заказе этикеток на завод? Во-первых, это неточный макет. Во-вторых, неправильный выбор материала. В-третьих, несоблюдение технических требований. В-четвертых, неверная оценка сроков производства. Мы стараемся предотвращать эти ошибки, консультируя клиентов на всех этапах работы.

Еще одна распространенная ошибка – это недооценка важности контроля качества. Мы проводим контроль качества на всех этапах производства – от приемки сырья до отгрузки готовой продукции. Это позволяет нам выявлять и устранять дефекты на ранней стадии, что гарантирует высокое качество готовой продукции.

Срочные заказы: возможности и ограничения

Что касается срочных заказов, то мы стараемся выполнять их максимально быстро. Мы можем увеличить объемы производства, чтобы сократить сроки выполнения заказа. Но нужно понимать, что срочные заказы стоят дороже, чем обычные. Это связано с тем, что требуется привлечение дополнительных ресурсов и работа в ускоренном режиме. Перед заключением договора мы всегда обсуждаем с клиентом сроки выполнения заказа и стоимость.

Пример: недавно нам пришел заказ на 1000 этикеток, которые нужно было напечатать в течение суток. Мы смогли выполнить заказ в срок, но стоимость его была выше, чем обычного. Клиент был доволен результатом, но понимал, что срочные заказы требуют дополнительных затрат.

Подводя итог, хочу сказать, что производство этикеток – это комплексный процесс, требующий внимания к деталям. Мы стремимся предоставлять нашим клиентам высококачественные этикетки, соответствующие их требованиям. И, конечно, всегда готовы помочь в решении любых вопросов.

Возникли сложности с сертификацией этикеток?

Да, это нередкая проблема. Особенно, когда речь идет о продуктах питания и напитках. Сертификация – это сложный и трудоемкий процесс, требующий знания законодательства и требований различных нормативных документов. Мы сотрудничаем с организациями, занимающимися сертификацией, и можем помочь вам пройти сертификацию этикеток.

Помните, правильная печать этикеток – это не просто способ украсить продукт, это способ информировать потребителя и обеспечить безопасность продукции. И если вы не уверены в своих силах, лучше обратиться к профессионалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

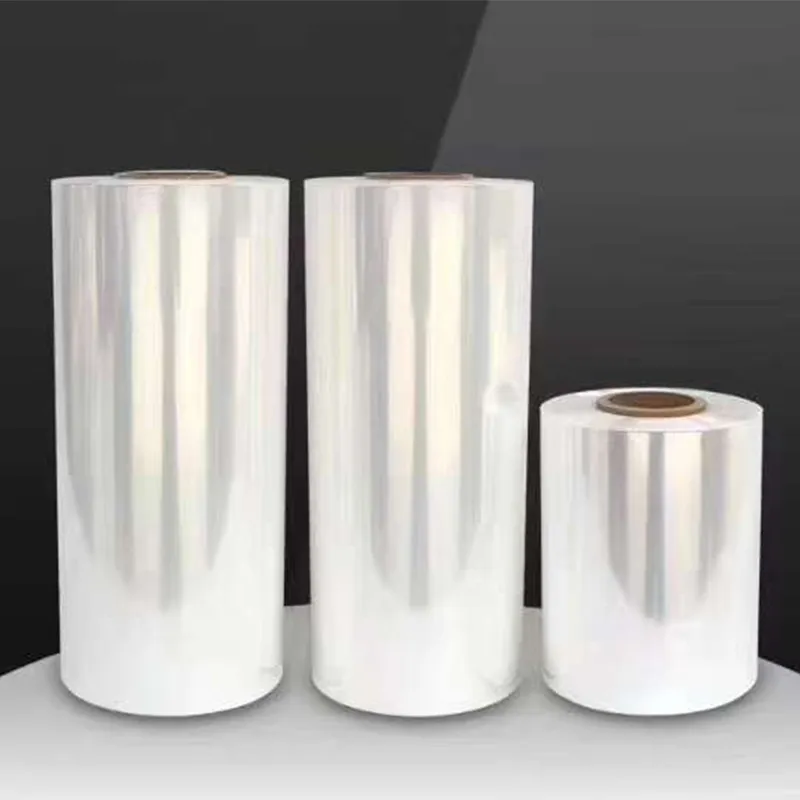

POF термоусадочная пленка

POF термоусадочная пленка -

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией -

Термоперенос

Термоперенос -

Холщовые сумки

Холщовые сумки -

Мешочки с затяжкой

Мешочки с затяжкой -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты -

Стоячие пакеты

Стоячие пакеты -

Курьерские пакеты

Курьерские пакеты -

Мусорные пакеты

Мусорные пакеты -

Сумки из нетканого материала

Сумки из нетканого материала -

Пакеты для одежды

Пакеты для одежды

Связанный поиск

Связанный поиск- Герметичные пакеты для хранения молока основный покупатель

- Клейкая лента 50 мм цена

- курьерские пакеты с клапаном

- Крафт пакеты для маникюра цена

- Вспененный полиэтилен 50 мм поставщик

- Одноразовые стерильные пакеты для хранения молока завод

- Мусорные пакеты 120 заводы

- Этикетка на банке производители

- курьерский пакет 40 40

- Печать этикеток цена