Пакеты с центральным швом

Пакеты с центральным швом – это, казалось бы, простая вещь. Но на практике часто возникают сложности, которые идут далеко за рамки банальной склейки двух кусков материала. Многие начинающие производители недооценивают важность правильной технологии, и это, как правило, сказывается на качестве готовой продукции и, как следствие, на репутации. Недавно столкнулись с ситуацией, когда партии пакетов с **центральным швом** возвращались из клиента из-за дефектов шва – разрывов, неровностей, плохого склеивания. Пришлось разбираться во всех деталях производства, и это заставило задуматься о том, что за простой операцией кроется целый комплекс факторов. Хочется поделиться опытом, чтобы кто-то избежал подобных проблем.

Что такое пакет с центральным швом и в чем его особенности?

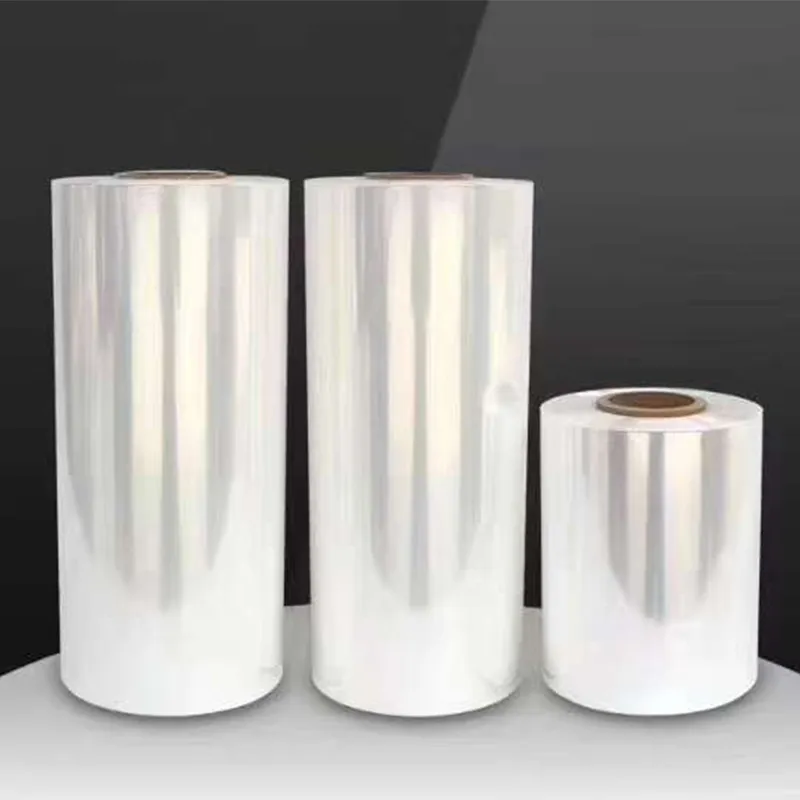

Итак, что же это за пакет? Если говорить простыми словами, это пакет, который формируется путем склеивания двух одинаковых прямоугольных кусков материала по центру. Наиболее часто используется полиэтилен (ПЭ), полипропилен (ПП) или крафт-бумага. Особенность – центральный шов, который придает пакетам определенную жесткость и позволяет им держать форму. Важно понимать, что характеристики шва напрямую влияют на прочность и долговечность изделия. Выбор материала, толщины, а также используемого клея – это критически важные решения.

Часто возникает вопрос: какая толщина материала оптимальна для разных целей? Например, для упаковки легких продуктов (крупы, сахар) достаточно 12-14 микрон, а для более тяжелых (например, строительные смеси) потребуется материал толщиной 20-25 микрон и выше. Не стоит экономить на материале – это прямой путь к дефектам и неудовлетворенности клиентов. Мы в ООО Тайчжоу Икай Упаковка всегда подчеркиваем это важность, проводя тщательный анализ требований к продукту.

Типы клея для склеивания

Выбор клея – это отдельная тема для разговора. Существует множество видов клеев для склеивания полимеров: на основе растворителей, термоклеи, горячее склеивание. Каждый тип имеет свои преимущества и недостатки. Растворитель-основанные клеи обеспечивают высокую прочность соединения, но требуют специального оборудования и вентиляции. Термоклей – проще в использовании, но соединения менее долговечные. Горячее склеивание – бюджетный вариант, но подходит не для всех материалов. Важно учитывать не только тип материала, но и условия эксплуатации готового изделия – температура, влажность, механические нагрузки.

В нашем случае, для большинства видов пакетов с **центральным швом** мы используем термоклей с добавлением УФ-стабилизатора, особенно если пакеты будут храниться на солнце или использоваться для упаковки чувствительных к ультрафиолету продуктов. Это позволяет избежать деградации клея и сохранить прочность соединения в течение длительного времени. Были случаи, когда использование неправильного клея приводило к тому, что пакеты буквально распадались при малейшей нагрузке. Это, безусловно, нежелательно.

Основные ошибки при производстве пакетов с центральным швом

К сожалению, количество ошибок при производстве пакетов с **центральным швом** не поддается исчислению. Но есть несколько наиболее распространенных. Первая – это неправильная настройка оборудования. Неправильная температура нагрева, давление вала, скорость движения материала – все это может привести к дефектам шва. Вторая – это несоблюдение технологии склеивания. Например, недостаточное время контакта нагретого клея с материалом, или неправильное распределение клея по поверхности. Третья – это использование некачественных материалов, как уже упоминалось выше. И, наконец, четвертая – это отсутствие контроля качества на всех этапах производства.

Мы в ООО Тайчжоу Икай Упаковка уделяем особое внимание обучению персонала и регулярной проверке оборудования. У нас есть строгий контроль качества на каждом этапе – от входного контроля сырья до финальной проверки готовой продукции. Это позволяет нам минимизировать риск возникновения дефектов и обеспечивать высокое качество наших пакетов. Мы используем современное оборудование и строго придерживаемся технологических регламентов, чтобы каждый пакет, который покидает нашу фабрику, соответствовал самым высоким требованиям.

Проблемы с ровностью шва

Часто встречается проблема с неровностью шва – это может быть вызвано неправильной настройкой валов или некачественным клеем. В результате пакеты выглядят неаккуратно и могут быть менее прочными. Для решения этой проблемы необходимо тщательно настроить оборудование и использовать качественный клей, обеспечивающий равномерное распределение по поверхности.

Однажды мы столкнулись с проблемой неровности шва при производстве пакетов с крафт-бумагой. Оказалось, что причина была в неравномерном распределении клея по поверхности бумаги. Мы изменили технологию нанесения клея и после этого проблема была решена. Это показывает, насколько важно внимательно анализировать причины возникновения дефектов и искать оптимальные решения.

Контроль качества: ключевой фактор успеха

Контроль качества – это не просто формальность, это необходимость. Он должен осуществляться на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Важно не только проверять внешний вид пакетов, но и проводить испытания на прочность, водонепроницаемость и устойчивость к механическим повреждениям. В нашем случае, мы используем различные методы контроля качества, включая визуальный осмотр, проверку прочности на разрыв и водонепроницаемость.

Для контроля качества мы используем специализированное оборудование, такое как измерители толщины материала, тестеры прочности на разрыв и водонепроницаемости. Мы также проводим регулярные тренинги для персонала по вопросам контроля качества. Мы считаем, что только благодаря комплексному подходу к контролю качества мы можем гарантировать высокое качество нашей продукции и удовлетворить потребности наших клиентов. Это позволяет нам поддерживать долгосрочные отношения с клиентами и завоевывать новые рынки.

Современные методы контроля шва

Сейчас разрабатываются и внедряются новые методы контроля шва. Например, это системы автоматического контроля, которые позволяют выявлять дефекты шва в режиме реального времени. Такие системы позволяют оперативно реагировать на проблемы и предотвращать выпуск бракованной продукции. Мы внимательно следим за новыми тенденциями в области контроля качества и рассматриваем возможность внедрения таких систем в будущем.

Более того, сейчас активно развивается направление машинного зрения, которое позволяет автоматически анализировать изображения швов и выявлять даже самые незначительные дефекты. Этот метод значительно повышает эффективность контроля качества и позволяет снизить количество брака. В будущем, вероятно, машинное зрение станет стандартом контроля качества в производстве пакетов.

Таким образом, производство **пакетов с центральным швом** – это непростой процесс, требующий внимания к деталям и соблюдения технологических регламентов. Но при правильном подходе можно добиться высокого качества продукции и удовлетворить потребности клиентов. Главное – не экономить на качестве материалов и оборудования, а также уделять особое внимание контролю качества на всех этапах производства. Мы, в ООО Тайчжоу Икай Упаковка, уверены, что наш опыт и знания помогут вам избежать распространенных ошибок и добиться успеха в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Стоячие пакеты

Стоячие пакеты -

Плоские пакеты

Плоские пакеты -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Этикетки для бутылок

Этикетки для бутылок -

Курьерские пакеты

Курьерские пакеты -

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией -

Пакеты из OPP-пленки

Пакеты из OPP-пленки -

Одноразовые пакеты для хранения грудного молока

Одноразовые пакеты для хранения грудного молока -

Пакеты с центральным швом

Пакеты с центральным швом