Пакеты с застежкой-зиплок заводы

Пакеты с застежкой-зиплок – это повсеместный продукт. Кажется, их производство – простая задача. Но реальность часто оказывается сложнее, чем кажется на первый взгляд. Я работаю в этой сфере уже несколько лет, и за это время видел все: от простых решений до сложных инженерных задач. Хочу поделиться некоторыми наблюдениями, ошибками и просто мыслями, которые могут быть полезны тем, кто интересуется производством пакетов с застежкой-зиплок или планирует выйти в эту нишу.

Основные этапы производства

Сразу хочу отметить, что производство пакетов с застежкой – это не просто 'сшить пакет и прикрепить молнию'. Процесс включает в себя несколько ключевых этапов, каждый из которых требует внимания и контроля качества. Начнем с самой основы – выбор материала. Полипропилен, полиэтилен, биоразлагаемые материалы – выбор зависит от назначения пакета, его предполагаемой нагрузки и экологических требований. Мы, например, часто работаем с полипропиленом, так как он достаточно прочный и доступный, но для пищевых продуктов все же стараемся использовать специализированные виды полиэтилена, которые соответствуют требованиям безопасности.

Далее идет нанесение печати, если она требуется. Это может быть как шелкография, так и цифровая печать – выбор зависит от тиража и сложности дизайна. Важно учитывать, что печать влияет на свойства материала, поэтому нужно тщательно подходить к выбору краски и технологиям печати. Многие недооценивают этот этап, но от качества печати напрямую зависит внешний вид и привлекательность готового продукта.

И, конечно, ключевой момент – установка молнии. Здесь есть разные варианты: ручные, полуавтоматические и полностью автоматические линии. Выбор линии зависит от необходимого объема производства. Ручные линии хороши для небольших тиражей, но для крупных заказов они слишком трудоемки. Автоматические линии, с другой стороны, требуют значительных инвестиций, но позволяют значительно повысить производительность и снизить затраты на рабочую силу. Мы когда-то пытались экономить на автоматизации и использовали полуавтоматическую линию, но это привело к увеличению брака и снижению скорости производства. В итоге, перешли на полностью автоматическую линию, и это себя оправдало.

Проблемы с молниями: распространенные ошибки

Самая частая проблема, с которой сталкиваются производители пакетов с застежкой-зиплок – это проблемы с молниями. Они могут заедать, ломаться, не плотно закрываться. Причин может быть много: некачественные молнии, неправильный выбор материала, несоблюдение технологии установки. Особенно важно обращать внимание на качество молний – лучше использовать молнии от проверенных поставщиков. Мы однажды заказывали дешевые молнии у нового поставщика, и это привело к огромному количеству возвратов. В итоге, пришлось искать другого поставщика, что заняло много времени и сил.

Еще одна распространенная ошибка – неправильная установка молнии. Важно соблюдать правильные параметры и использовать специальное оборудование. Неправильная установка может привести к тому, что молния будет плохо закрываться или будет заедать. Многие производители пытаются сэкономить на обучении персонала и игнорируют этот аспект. Это, как правило, ведет к увеличению брака и снижению качества продукции.

Важно помнить, что материал, из которого изготовлен пакет, также влияет на долговечность молнии. Некоторые материалы могут быть слишком мягкими или слишком жесткими, что затрудняет установку молнии и снижает ее срок службы. Необходимо выбирать материал, который подходит для конкретной технологии установки молнии.

Контроль качества: обязательное условие успеха

Контроль качества – это неотъемлемая часть производства пакетов с застежкой-зиплок. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Контроль качества должен включать в себя проверку материала, печати, установки молнии и готового продукта. Мы используем различные методы контроля качества: визуальный осмотр, испытания на прочность, испытания на герметичность.

Особое внимание следует уделять контролю качества молнии. Необходимо проверять, чтобы молния плотно закрывалась, не заедала и не ломалась. Также необходимо проверять, чтобы молния была правильно установлена и не повреждала материал пакета.

Не стоит экономить на контроле качества. Это может показаться затратным, но в долгосрочной перспективе это позволит избежать больших убытков, связанных с браком и возвратами. Лучше потратить немного времени и средств на контроль качества на этапе производства, чем потом разбираться с последствиями дефектов готовой продукции.

Тенденции и будущее рынка

Рынок пакетов с застежкой-зиплок постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству и безопасности. Сейчас особенно актуальным становится производство экологически чистых пакетов из биоразлагаемых материалов. Потребители все больше заботятся об окружающей среде, и это влияет на их выбор. Мы, например, активно исследуем возможности использования биоразлагаемых материалов и планируем расширить ассортимент нашей продукции в этом направлении.

Еще одна тенденция – это увеличение спроса на персонализированные пакеты с печати. Потребители хотят, чтобы пакеты отражали их индивидуальность и стиль. Это открывает новые возможности для производителей пакетов – возможность предлагать индивидуальные решения для своих клиентов.

Я думаю, что в будущем рынок пакетов с застежкой-зиплок будет только расти. Это универсальный продукт, который используется во многих отраслях: в пищевой промышленности, в медицине, в розничной торговле. И с учетом новых тенденций и технологий, он будет еще более востребованным.

ООО Тайчжоу Икай Упаковка, как компания с многолетним опытом, старается следовать этим тенденциям и предлагать своим клиентам самые современные и качественные решения в сфере упаковки. Мы постоянно совершенствуем наши технологии и используем только лучшие материалы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пузырчатая упаковка

Пузырчатая упаковка -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Этикетки для бутылок

Этикетки для бутылок -

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Сумки из нетканого материала

Сумки из нетканого материала -

Пакеты для украшений (лазерные пакеты, многоцветные)

Пакеты для украшений (лазерные пакеты, многоцветные) -

Пакеты на молнии (пакеты для одежды, пакеты для хранения)

Пакеты на молнии (пакеты для одежды, пакеты для хранения) -

Пакеты-майки

Пакеты-майки -

Пакеты для одежды

Пакеты для одежды -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

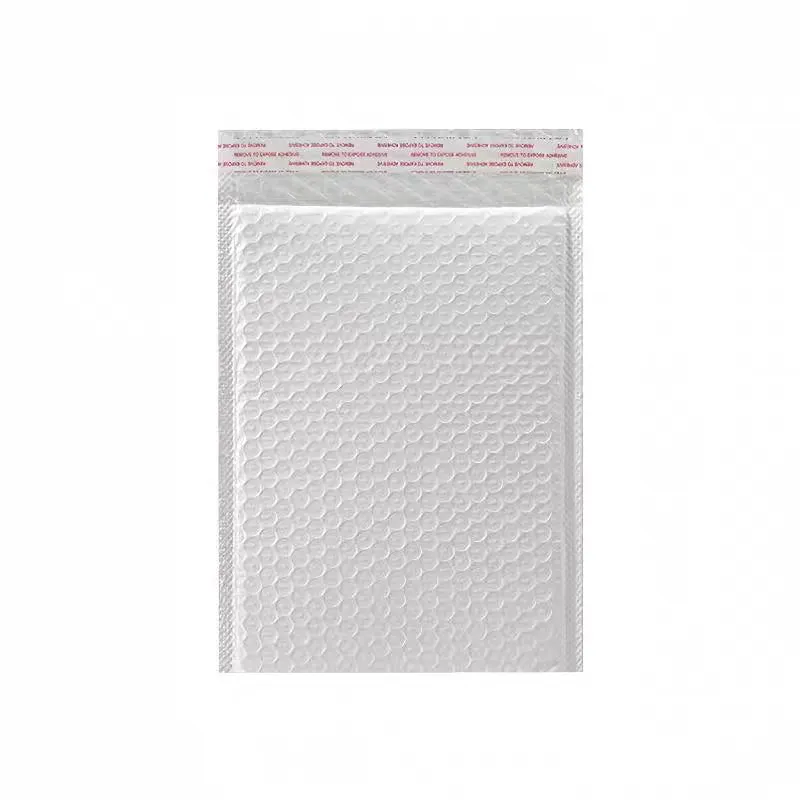

Курьерские пакеты

Курьерские пакеты

Связанный поиск

Связанный поиск- Пленки основный покупатель

- Пленка 2 завод

- Пакеты с дозатором для китайских лекарственных средств производители

- Пакеты для украшений завод

- Печать этикеток завод

- Блистерные упаковочные контейнеры для автомобильных запчастей производители

- Мусорный пакет 240 литров основный покупатель

- Черный мусорный пакет производитель

- Пакеты с дозатором производитель

- Клейкая лента 48 цена