Пакеты с боковыми складками производитель

Заказ на пакеты с боковыми складками – это не просто запрос на упаковку. Часто клиенты видят в этом стандартное решение, думая, что все относительно просто. Но на самом деле, это целый комплекс инженерных решений, выбор материалов, точная настройка оборудования и, конечно же, контроль качества на всех этапах. Иногда возникают неожиданные проблемы, требующие нестандартного подхода. Я бы сказал, что многие недооценивают тонкости этого производства. У нас, как у производителя упаковки, это вскрывается сразу.

Что такое пакеты с боковыми складками и почему они так популярны?

Пакеты с боковыми складками, или 'stand-up pouches', завоевали огромную популярность благодаря своей функциональности и удобству. Они обеспечивают хорошую защиту продукта от внешних воздействий, удобно хранятся и легко транспортируются. В отличие от традиционных пакетов, они могут стоять самостоятельно, что особенно важно для магазинов и торговых точек. Но простого 'стоя' недостаточно – важно, чтобы пакет сохранял форму при заполнении, не деформировался и был удобен для потребителя. И вот тут начинается самое интересное – выбор конструкции, материалов и оборудования.

Сама конструкция имеет множество вариаций: с донцем, с клапанами, с разрывом. Выбор зависит от типа продукта, его веса, срока годности и способа использования. Например, для сыпучих продуктов, таких как крупы или макароны, потребуется более прочный материал и надежная застежка. Для продуктов, требующих вакуумирования, – специальная конструкция, обеспечивающая герметичность. А для продуктов, которые нужно наливать, – клапаны для удобства разлива.

И, конечно же, вопрос материалов. Полиэтилен, полипропилен, биоразлагаемые материалы… Каждый материал имеет свои преимущества и недостатки. Полиэтилен более дешевый и распространенный, но не всегда подходит для продуктов с высокой влажностью. Полипропилен более прочный и устойчив к высоким температурам, но дороже. А биоразлагаемые материалы – это современный тренд, но их производительность все еще не всегда соответствует требованиям.

Выбор материалов: сложность в балансе цены и качества

Выбор материала – это всегда компромисс. Клиенты, как правило, стремятся получить максимально экономичное решение, но при этом не уступать в качестве и безопасности. Нельзя экономить на материалах, если речь идет о продуктах питания или товарах народного потребления. Некачественный материал может привести к порче продукта, изменению его вкуса и даже к угрозе здоровью потребителей. Кроме того, важно учитывать экологические аспекты – использование переработанных материалов и возможность утилизации пакета после использования.

Один из интересных вопросов, с которым мы сталкиваемся, – это вопрос о прозрачности материалов. Многие клиенты хотят, чтобы пакет был частично или полностью прозрачным, чтобы покупатели могли видеть продукт. Но прозрачные материалы часто менее прочные и более подвержены деформации. Поэтому необходимо тщательно выбирать толщину и тип материала, чтобы обеспечить оптимальный баланс между прозрачностью и прочностью.

Например, недавно мы работали с производителем кофе. Они хотели использовать прозрачный пакет для своего кофе, чтобы покупатели могли видеть зерна. Но прозрачный полиэтилен оказался слишком тонким и быстро рвался. Мы предложили им использовать полипропилен с частичной прозрачностью. Это решение позволило им получить желаемый внешний вид и при этом обеспечить надежную защиту продукта.

Оборудование для производства пакетов с боковыми складками: от печати до упаковки

Производство пакетов с боковыми складками – это сложный технологический процесс, требующий современного оборудования. Он включает в себя несколько этапов: подготовку изображения, печать, вырубку, запайку и контроль качества. Каждый этап требует специализированного оборудования и квалифицированного персонала.

Печать может осуществляться различными способами: флексографией, ротогравюрой, цифровой печатью. Флексография – это наиболее распространенный способ печати для пакетов с боковыми складками, так как он позволяет печатать большие тиражи с высоким качеством. Ротогравюра используется для печати более сложных изображений и логотипов. А цифровая печать – это оптимальное решение для небольших тиражей и персонализированных пакетов.

Вырубка и запайка – это ключевые этапы производства, которые требуют высокоточного оборудования. Вырубка позволяет получить нужную форму пакета, а запайка – надежно закрыть его. Существуют различные типы оборудования для вырубки и запайки, которые выбираются в зависимости от типа материала и конструкции пакета. Очень важно, чтобы оборудование было современным и надежным, чтобы обеспечить высокое качество продукции и минимизировать простои.

Проблемы и решения: нестандартные ситуации на производстве

В процессе производства пакетов с боковыми складками неизбежно возникают различные проблемы. Они могут быть связаны с материалами, оборудованием, техникой печати или запайки. Например, может возникнуть проблема с деформацией пакета при заполнении, с протечками или с некачественной печатью. Решение этих проблем требует оперативного реагирования и нестандартного подхода.

Однажды у нас возникла проблема с усадкой полиэтилена после запайки. Это приводило к тому, что пакеты не сохраняли свою форму и деформировались. После анализа проблемы мы выяснили, что причина заключалась в неправильном температурном режиме запайки. Мы скорректировали температурный режим и проблема была решена. Важно уметь анализировать проблему, выявлять ее причину и находить эффективное решение.

Другой распространенной проблемой является образование складки при вырубке. Это может быть вызвано неточным настроем оборудования или неправильным выбором ножа для вырубки. Для решения этой проблемы необходимо точно настроить оборудование и подобрать подходящий нож для вырубки. Иногда помогает использование специального натяжителя, который обеспечивает равномерное распределение материала при вырубке.

Будущее производства: тренды и перспективы

Производство пакетов с боковыми складками постоянно развивается. Появляются новые материалы, технологии и оборудование. Один из самых перспективных трендов – это использование биоразлагаемых материалов. Все больше компаний стремятся к экологически чистым решениям, и это оказывает влияние на выбор материалов и конструкций пакетов.

Еще одним важным трендом является автоматизация производства. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. В настоящее время все больше компаний внедряют роботизированные линии для производства пакетов с боковыми складками. Это позволяет снизить зависимость от ручного труда и повысить эффективность производства.

И, конечно же, нельзя забывать о персонализации. Все больше компаний хотят получить уникальные пакеты с боковыми складками с индивидуальным дизайном и логотипом. Это позволяет им выделиться на фоне конкурентов и создать узнаваемый бренд. Цифровая печать и автоматизированные системы печати позволяют создавать пакеты с боковыми складками с любым дизайном и логотипом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноразовые пакеты для хранения грудного молока

Одноразовые пакеты для хранения грудного молока -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Пакеты из OPP-пленки

Пакеты из OPP-пленки -

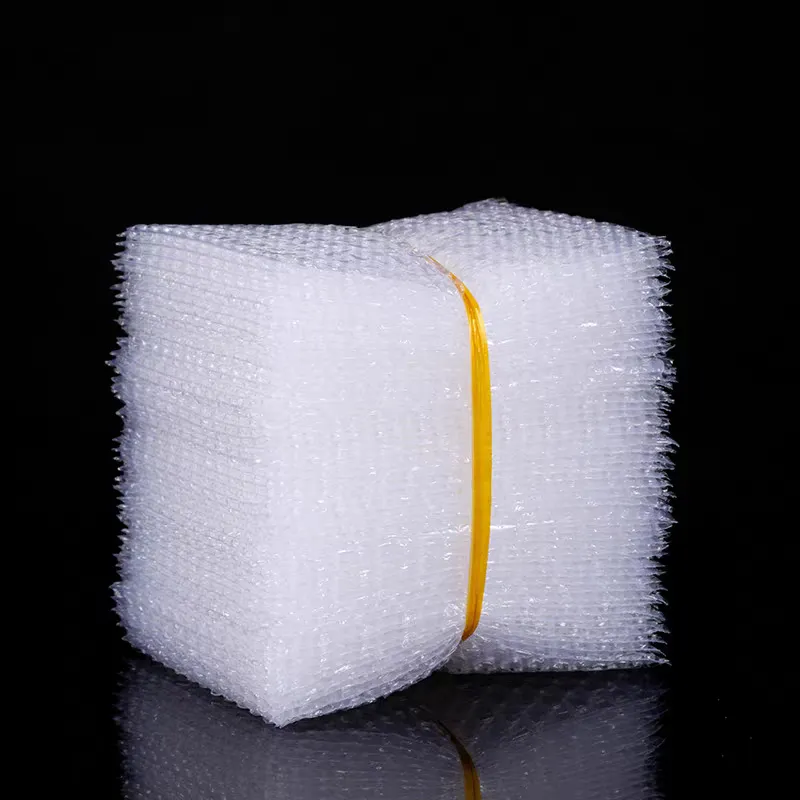

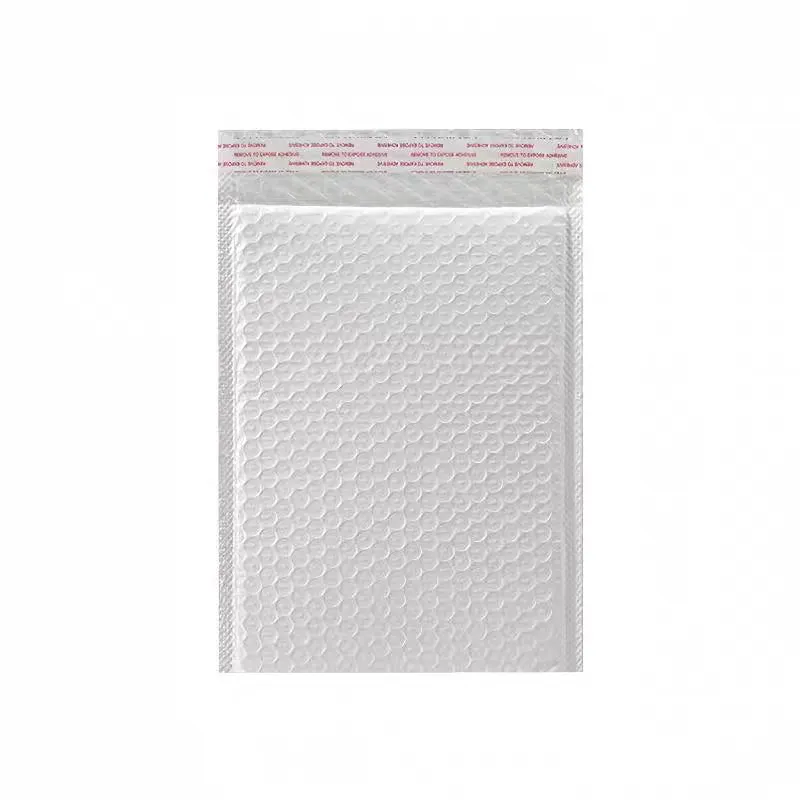

Пузырчатая упаковка

Пузырчатая упаковка -

Термоперенос

Термоперенос -

Сумки из нетканого материала

Сумки из нетканого материала -

Пакеты с центральным швом

Пакеты с центральным швом -

Крафт-пакеты

Крафт-пакеты -

Стрейч-пленка

Стрейч-пленка -

Пакеты-майки

Пакеты-майки -

Этикетки для бутылок

Этикетки для бутылок -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры

Связанный поиск

Связанный поиск- Пищевые блистерные упаковочные контейнеры заводы

- мусорные пакеты 60 литров

- Пакет майка с логотипом на заказ производитель

- Пакет курьерский а2 цена

- стрейч пленка 500мм

- Пузырчатая пленка производитель

- Пакеты из OPP-пленки

- Бутылочные этикетки поставщики

- Большие мусорные пакеты производители

- Пакеты из opp-пленки основный покупатель