Пакеты-майки завод

Пакеты-майки завод – звучит просто, но на деле это целый комплекс задач. Часто, при первом контакте, клиенты ожидают минимальных цен, а в итоге получают либо низкое качество, либо задержки с поставками. Кажется, что все понятно: полиграфия, порезка, термотрансфер, упаковка – что сложного? Но если копнуть глубже, понимаешь, что здесь масса нюансов, которые могут повлиять на конечный результат и рентабельность. Попробую поделиться опытом, а то столько всего видел и слышал, что пора уже это как-то систематизировать.

Основные этапы производства и их особенности

Начнем с самого начала – с подготовки макета. Это, пожалуй, самый важный этап. Недостаточно просто сделать красивый дизайн. Нужно учитывать все особенности материала, тираж, процесс печати. Иначе, после нанесения термотрансфера, может получиться неприемлемый результат. Мы однажды работали с клиентом, который предоставил макет с очень низким разрешением. В итоге, при печати, изображение размылось, и заказ пришлось переделывать. Это, конечно, дополнительные затраты и испорченная репутация. Нужно четко понимать, какие требования предъявляет конкретная технология печати и соответствовать им.

Далее – это уже непосредственно печать. В зависимости от материала, используются разные виды красок и технологии – флексография, шелкография, цифровая печать. Флексография – самый распространенный вариант для пакетов-майки, особенно для больших тиражей. Но она требует определенной подготовки оборудования и контроля качества. Шелкография позволяет добиться более высокого качества печати, но она дороже и подходит для небольших тиражей. Цифровая печать – самый гибкий вариант, но она не всегда позволяет добиться необходимой долговечности печати.

И, конечно, не стоит забывать о резке и упаковке. От качества резки зависит внешний вид готового изделия. Если порезка будет неровной, то пакет будет выглядеть неаккуратно и это негативно скажется на восприятии бренда.

Выбор материала: компромисс между ценой и качеством

Материал – это еще один ключевой фактор. Наиболее часто используются полиэтилен (ПЭ) и полипропилен (ПП). ПЭ – более дешевый вариант, но он менее прочный и менее устойчив к воздействию высоких температур. ПП – более дорогой, но он более прочный и устойчив. Можно использовать различные виды ПЭ и ПП – например, высокий молекулярный вес (HMWPE) или низкий молекулярный вес (LMWPE). HMWPE более прочный, но менее прозрачный, а LMWPE – более прозрачный, но менее прочный. Выбор материала должен основываться на требованиях к прочности, прозрачности и устойчивости к воздействию окружающей среды.

Мы часто сталкивались с ситуацией, когда клиенты выбирали самый дешевый материал, чтобы сэкономить на себестоимости. Но в итоге, они получали продукцию, которая быстро изнашивалась и теряла свой внешний вид. В таких случаях, конечно, экономия нецелесообразна. Лучше сразу выбрать более качественный материал, который прослужит дольше и будет выглядеть лучше.

Важно помнить о сертификации материалов, особенно если пакеты предназначены для упаковки пищевых продуктов. Нужно убедиться, что материал соответствует всем требованиям безопасности и не содержит вредных веществ. Иначе, можно столкнуться с серьезными проблемами с законом и репутацией.

Оптимизация производственных процессов: снижение издержек

В последние годы все больше внимания уделяется оптимизации производственных процессов. Это позволяет снизить издержки и повысить рентабельность производства. Например, можно автоматизировать некоторые этапы работы, такие как порезка и упаковка. Можно также использовать более эффективные технологии печати, которые позволяют снизить расход краски и материала. И конечно, важно правильно организовать логистику, чтобы минимизировать транспортные расходы.

Мы внедрили систему учета брака, которая позволяет выявлять причины его возникновения и принимать меры по их устранению. Это позволило нам значительно снизить потери и повысить качество продукции. Также, мы начали использовать систему мониторинга потребления энергии и воды, что позволило нам снизить наши затраты на коммунальные услуги.

Но не все так просто. Автоматизация требует определенных инвестиций и квалифицированного персонала. Неправильно выбранное оборудование может привести к снижению качества продукции и увеличению издержек. Поэтому, прежде чем внедрять какие-либо изменения, нужно тщательно проанализировать все 'за' и 'против'.

Частые ошибки и как их избежать

Какие ошибки чаще всего допускают при производстве пакетов-майки? Вот некоторые из них: некачественный макет, неправильный выбор материала, несоблюдение технологии печати, недостаточный контроль качества. Эти ошибки могут привести к серьезным проблемам с конечным продуктом и потере клиентов.

Важно иметь квалифицированный персонал, который хорошо разбирается в технологиях производства упаковочной продукции. Необходимо регулярно проводить обучение и повышение квалификации сотрудников. Также, важно использовать современное оборудование и материалы, которые соответствуют требованиям рынка.

И еще один важный момент – это контроль качества на всех этапах производства. Нужно не только проверять готовые изделия, но и контролировать качество материалов, красок и оборудования. Только так можно избежать ошибок и обеспечить высокое качество продукции.

Будущее производства пакетов-майки

На рынке упаковочной продукции постоянно появляются новые тенденции. Например, растет спрос на экологически чистые материалы. Потребители все больше обращают внимание на то, из чего сделана упаковка и как она влияет на окружающую среду. Поэтому, производителям пакетов-майки необходимо предлагать экологически чистые альтернативы, такие как биоразлагаемый пластик или бумажная упаковка.

Также, растет спрос на персонализированную упаковку. Клиенты хотят, чтобы упаковка отражала индивидуальность их бренда. Поэтому, производителям необходимо предлагать широкий выбор цветов, шрифтов и дизайнов. И конечно, нужно использовать современные технологии печати, которые позволяют создавать сложные и детализированные изображения.

В заключение, можно сказать, что производство пакетов-майки – это сложный и многогранный процесс. Но при правильном подходе можно добиться высокого качества продукции и рентабельности производства. Главное – не забывать о качестве, инновациях и потребностях клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет упаковочный с клеевым клапаном

Пакет упаковочный с клеевым клапаном -

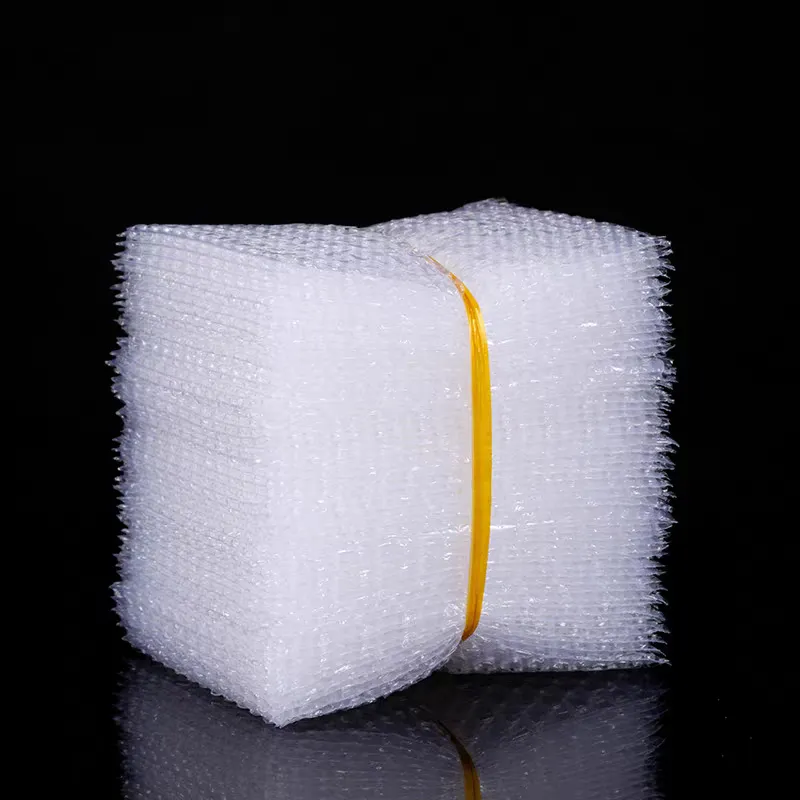

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств)

Пакеты с дозатором (алюминиевые пакеты с дозатором, пакеты с дозатором для лекарственных средств) -

Пакеты-гармошки

Пакеты-гармошки -

Канцелярская клейкая лента

Канцелярская клейкая лента -

Пленка с легким вскрытием

Пленка с легким вскрытием -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Пакеты для хранения (герметичные пакеты)

Пакеты для хранения (герметичные пакеты) -

Термоперенос

Термоперенос -

Мешочки с затяжкой

Мешочки с затяжкой -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Этикетки для бутылок

Этикетки для бутылок

Связанный поиск

Связанный поиск- Производство курьерских пакетов завод

- Вспененный полиэтилен 5 цена

- Пакеты для хранения грудного молока завод

- Вакуумные компрессионные пакеты прозрачные обзорные поставщики

- Пленка 1 поставщики

- самоклеящиеся этикетки

- Мусорные пакеты завод

- Крафт пакет плоский завод

- крафт пакет плоский

- Блистерные упаковочные контейнеры для игрушек