Одноразовая упаковка заводы

Одноразовая упаковка заводы – это тема, которую часто воспринимают как простую логистическую задачу. Производишь, продаешь, все – как по маслу. Но на практике все гораздо сложнее. Говорят, рынок перенасыщен, конкуренция жесткая. И это правда, но перенасыщенность – это не всегда означает легкость. Вспомните, как начинали – сначала просто производили стандартные коробки, а потом уже углублялись в более сложные решения. Сейчас, когда требования к экологичности и функциональности растут в геометрической прогрессии, старый подход уже не работает. Попытаюсь поделиться своими наблюдениями и опытом, не претендуя на абсолютную истину.

Рынок и его особенности

Изначально мы сосредоточились на производстве одноразовой упаковки для пищевой промышленности: коробки для доставки еды, контейнеры для блюд, пленка для упаковки продуктов. Появилось много игроков, и конкуренция, как и говорили, была высокой. Многие брали дешевые материалы и пытались выжать максимальную прибыль. Это, конечно, выгодно в краткосрочной перспективе, но долгосрочного успеха не приносит. Качество продукции страдает, репутация – тоже. Мы же с самого начала делали ставку на высокое качество материалов и надежность конструкции. Это, конечно, дороже, но позволяет удерживать клиентов и получать положительные отзывы.

Сейчас рынок сильно изменился. Появился спрос на экологичную упаковку, из биоразлагаемых материалов. Это, с одной стороны, возможность, с другой – дополнительные затраты на сырье и технологии. Мы, конечно, постепенно переходим на использование биопластика, но пока это пока еще дорого и не всегда оправдано. Проблема еще и в том, что инфраструктура для утилизации биоразлагаемых материалов пока развита слабо. Сложно найти компании, которые готовы этим заниматься.

Затраты и оптимизация производства

Оптимизация производственных процессов – это постоянная задача. Мы всегда стараемся найти способы снизить затраты без ущерба для качества. Например, автоматизировали некоторые этапы производства, что позволило сократить количество ручного труда и повысить производительность. Также постоянно мониторим цены на сырье и ищем более выгодных поставщиков. Помню, как однажды пытались сэкономить на качестве картона – купили дешевый материал. В итоге – много жалоб от клиентов на поврежденную продукцию и потери прибыли. Поэтому, лучше немного переплатить, чем потом расхлебывать последствия.

Важно не только оптимизировать производственные процессы, но и эффективно управлять запасами. Избыток сырья приводит к замораживанию капитала, недостаток – к остановке производства. Мы используем систему планирования, которая позволяет прогнозировать спрос и корректировать заказы на сырье. Это помогает минимизировать риски и обеспечить бесперебойное производство.

Контроль качества: Необходимость и сложности

Контроль качества – это критически важный этап производства. Нельзя допускать попадания на рынок некачественной продукции. Мы используем различные методы контроля качества: визуальный осмотр, измерение параметров, тестирование на прочность. Важно, чтобы контроль качества осуществлялся на всех этапах производства, от приемки сырья до отгрузки готовой продукции. Недавно, например, взяли партию пленки, которая прошла визуальный контроль, но при тестировании на прочность оказалась не соответствующей требованиям. Пришлось отклонить всю партию.

Одной из сложностей контроля качества является изменение требований со стороны клиентов. Они постоянно предъявляют новые требования к качеству упаковки: прочность, устойчивость к воздействию влаги и температуры, экологичность. Поэтому, необходимо постоянно совершенствовать методы контроля качества и внедрять новые технологии.

Пример: Контроль герметичности

Возьмем, к примеру, производство коробок для доставки продуктов. Герметичность – важный параметр, от которого зависит срок годности продуктов. Мы применяем несколько методов контроля герметичности: визуальный осмотр, тест на воздухопроницаемость и тест на влагостойкость. Визуальный осмотр позволяет выявить механические повреждения, которые могут привести к утечке воздуха. Тест на воздухопроницаемость проводим с помощью специального оборудования, которое измеряет количество воздуха, проходящего через коробку за определенный период времени. Тест на влагостойкость имитирует условия транспортировки продуктов, в которых могут быть повышенная влажность и температура. Сложность в том, что требования к герметичности могут отличаться для разных типов продуктов.

Технологии и оборудование

Современное производство одноразовой упаковки невозможно без использования современных технологий и оборудования. Мы постоянно инвестируем в новое оборудование, чтобы повысить производительность и снизить затраты. Например, недавно приобрели новую линию для производства картонных коробок, которая позволяет увеличить производительность на 30%. Также используем современное оборудование для нанесения печати и обработки поверхности.

Особое внимание уделяем автоматизации производственных процессов. Автоматизация позволяет снизить количество ручного труда, повысить точность и увеличить производительность. Мы используем автоматические линии для формовки и склеивания коробок, автоматические машины для нанесения печати и автоматические системы контроля качества.

Будущее: Тенденции и прогнозы

Я думаю, что будущее одноразовой упаковки связано с развитием экологичных материалов и технологий. Растет спрос на биоразлагаемую упаковку, переработанный картон и упаковку из переработанного пластика. Также развиваются новые технологии упаковки: умная упаковка, которая позволяет отслеживать состояние продуктов во время транспортировки, и упаковка с встроенными датчиками, которые позволяют определять срок годности продуктов.

Нам предстоит много работы, чтобы соответствовать требованиям рынка и конкурировать с другими игроками. Но я уверен, что мы сможем преодолеть все трудности и укрепить свои позиции на рынке. Главное – не останавливаться на достигнутом и постоянно совершенствоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Мешочки с затяжкой

Мешочки с затяжкой -

Пакеты для украшений (лазерные пакеты, многоцветные)

Пакеты для украшений (лазерные пакеты, многоцветные) -

Этикетки для бутылок

Этикетки для бутылок -

Канцелярская клейкая лента

Канцелярская клейкая лента -

Сумки из нетканого материала

Сумки из нетканого материала -

Стоячие пакеты

Стоячие пакеты -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

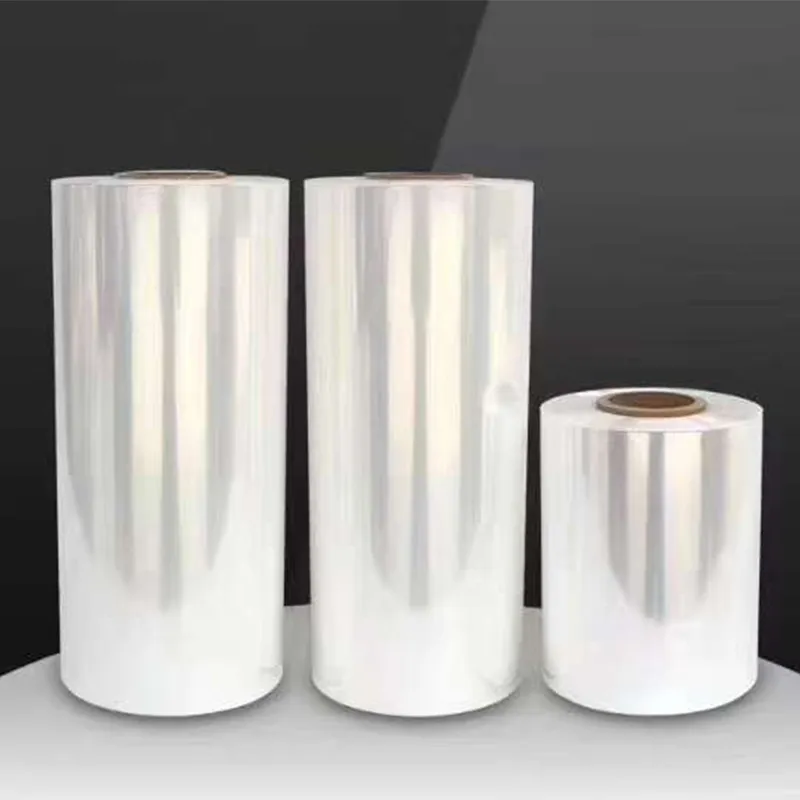

POF термоусадочная пленка

POF термоусадочная пленка -

Стрейч-пленка

Стрейч-пленка -

Пакеты с центральным швом

Пакеты с центральным швом -

Холщовые сумки

Холщовые сумки

Связанный поиск

Связанный поиск- клейкая лента 50 50

- Клейкая лента 50 м поставщик

- Рулон стрейч пленки поставщик

- Пакеты для сохранения свежести цена

- вспененный полиэтилен 50 мм

- бумажные крафт пакеты

- Пленка с легким вскрытием производители

- Вспененный полиэтилен толщина заводы

- Производство курьерских пакетов основный покупатель

- Пакет майка пнд поставщики