Лазерные пакеты

Лазерные пакеты. Слово звучит футуристично, многообещающе. Вроде бы, вот оно – решение всех проблем с упаковкой, этикетированием, даже маркировкой. Но на практике все гораздо сложнее. Начинал я с энтузиазмом, видел огромный потенциал, но потом столкнулся с кучей нюансов. И понял, что 'волшебной таблетки' не существует. Речь не о маркетинговых уловках, а о реальном опыте применения, о понимании ограничений и возможностей этого метода. В этой статье поделюсь тем, что успел понять за несколько лет работы с этими технологиями, опишу свои ошибки и удачи, а главное – попытаюсь дать реалистичный взгляд на лазерную обработку пакетов.

Что такое лазерная обработка пакетов: краткий обзор

Прежде всего, нужно четко понимать, что подразумевается под лазерными пакетами. Это не просто нанесение лазером какой-то картинки на пакет. Речь идет о широком спектре применений – от создания сложных узоров и логотипов до нанесения штрихкодов и серийных номеров, и даже, в некоторых случаях, о создании функциональных отверстий или вырезании сложных форм. Используется, как правило, CO2 лазер, но есть и другие варианты, например, UV лазер для более деликатных материалов. Принцип действия прост: лазерный луч фокусируется на поверхности пакета, нагревая материал и вызывая его испарение, плавление или химическую реакцию. Какой эффект получится – зависит от множества факторов: типа материала пакета, мощности лазера, скорости перемещения головки, и, конечно, от программного обеспечения, которое управляет процессом.

Важно понимать, что выбор лазерной системы – это инвестиция. И не стоит экономить на оборудовании. Дешевый лазер может быстро выйти из строя, а качество обработки будет оставлять желать лучшего. Кроме того, необходимо учитывать затраты на обслуживание, ремонт и обучение персонала. Я видел много случаев, когда компании, попытавшиеся сэкономить на оборудовании, в итоге потеряли деньги из-за частых поломок и низкого качества продукции. Это как с любым промышленным оборудованием – надежность и долговечность стоят дорого, но окупаются в долгосрочной перспективе.

Типы материалов и их особенности

Это один из самых важных аспектов. Не все материалы подходят для лазерной гравировки на пакетах. Например, полиэтилен (PE) хорошо поддается обработке, но может деформироваться при высокой мощности лазера. Полипропилен (PP) более устойчив к нагреву, но может давать неровные края. Полиэтилентерефталат (PET) – сложный материал, требующий особого подхода к параметрам лазера. Иногда приходится экспериментировать с настройками, чтобы добиться оптимального результата. Мне, например, однажды пришлось долго настраивать параметры для нанесения логотипа на плотный полиэтиленовый пакет для продуктов питания. Простое нанесение с высокой мощностью привело к деформации материала и образованию дыма.

Еще один важный момент – цвет материала. Темные материалы лучше поглощают лазерный луч, что облегчает процесс обработки. Светлые материалы, наоборот, требуют более высокой мощности лазера и могут давать менее четкий результат. Иногда для светлых материалов необходимо использовать специальные покрывающие составы, чтобы улучшить качество гравировки. В общем, нельзя подходить к процессу без понимания физико-химических свойств материала. Нужно проводить тестовые запуски, прежде чем браться за крупную партию продукции. Иначе рискуете потратить кучу времени и денег.

Кроме того, не стоит забывать о различиях в свойствах разных производителей пакетов. Даже если это полиэтилен, разные марки могут по-разному реагировать на лазер. Это связано с добавками, используемыми при производстве. Так что, опять же, тестирование – это необходимость, а не рекомендация.

Проблемы и решения: что стоит учитывать при работе с лазером

Помимо выбора материала, существует ряд других проблем, с которыми приходится сталкиваться при работе с лазерными пакетами. Например, образование дыма и запаха. При лазерной обработке выделяются вредные вещества, которые необходимо отводить с помощью системы вентиляции. В противном случае, это может быть опасно для здоровья персонала и загрязнять помещение.

Решение – установка эффективной вытяжной системы. Она должна обеспечивать полное удаление дыма и запаха, а также фильтрацию вредных веществ. Это дорогостоящий, но необходимый элемент лазерной установки. Я видел случаи, когда компании экономили на вентиляции, а потом жалели об этом. Дым и запах не только неприятны, но и могут создавать проблемы с экологической безопасностью.

Еще одна проблема – выбор программного обеспечения. Для управления лазером необходимо использовать специальное ПО. Оно должно обеспечивать возможность создания сложных траекторий лазерного луча, нанесения текста и изображений, а также управления мощностью и скоростью лазера. На рынке существует множество программных решений, но не все они одинаково хороши. Важно выбрать ПО, которое соответствует вашим потребностям и возможностям.

В моей практике был случай, когда мы столкнулись с проблемой 'залипания' материала к лазерной головке. Это происходило с пакетами из плотного полиэтилена. Оказалось, что необходимо использовать специальное покрытие на головке, чтобы уменьшить трение и предотвратить прилипание. Это небольшой, но важный нюанс, который может существенно повлиять на качество обработки.

Примеры применения и конкретные кейсы

Лазерные пакеты нашли широкое применение в различных отраслях. Например, для нанесения логотипов на пакеты для продуктов питания, чтобы повысить узнаваемость бренда. Или для создания сложных узоров на сувенирных пакетах. Еще один пример – нанесение штрихкодов и серийных номеров на пакеты для логистики, чтобы обеспечить отслеживание товаров.

ООО Тайчжоу Икай Упаковка, как производитель упаковки, активно использует лазерную обработку для нанесения логотипов и другой информации на различные виды пакетов. Мы сотрудничаем с компаниями, занимающимися производством продуктов питания, косметики и товаров повседневного спроса. Один из интересных кейсов – нанесение информации о сроке годности на пакеты с замороженными продуктами. Это позволяет повысить качество обслуживания клиентов и снизить количество возвратов.

У нас была попытка использовать лазерную гравировку для создания индивидуальных дизайнов пакетов по запросу клиентов. Мы рассчитывали, что это будет востребовано, но оказалось, что это довольно сложная задача. Во-первых, требуется много времени на подготовку дизайна. Во-вторых, не всегда удается добиться желаемого результата с помощью лазера. В итоге, мы решили сосредоточиться на более простых задачах – нанесении логотипов и штрихкодов.

Перспективы развития технологии

Технология лазерной обработки пакетов постоянно развивается. Появляются новые лазерные системы, более мощные и эффективные. Разрабатываются новые материалы, которые лучше поддаются обработке лазером. Улучшается программное обеспечение, делающее процесс обработки более удобным и интуитивно понятным. Я уверен, что в будущем эта технология станет еще более популярной и востребованной.

Особенно перспективным направлением является использование лазерных пакетов для создания интерактивной упаковки. Например, можно наносить на пакеты QR-коды, которые при сканировании открывают доступ к дополнительной информации о продукте. Или можно создавать на пакетах голографические изображения, которые придают им дополнительную привлекательность.

Еще одно направление – автоматизация процесса лазерной обработки. В будущем, лазерные системы будут интегрированы в производственные линии, что позволит значительно повысить производительность и снизить затраты. Это уже происходит сейчас, и в ближайшие годы этот тренд будет только усиливаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты -

Пакеты с центральным швом

Пакеты с центральным швом -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Курьерские пакеты

Курьерские пакеты -

Пакеты с застежкой-зиплок

Пакеты с застежкой-зиплок -

Канцелярская клейкая лента

Канцелярская клейкая лента -

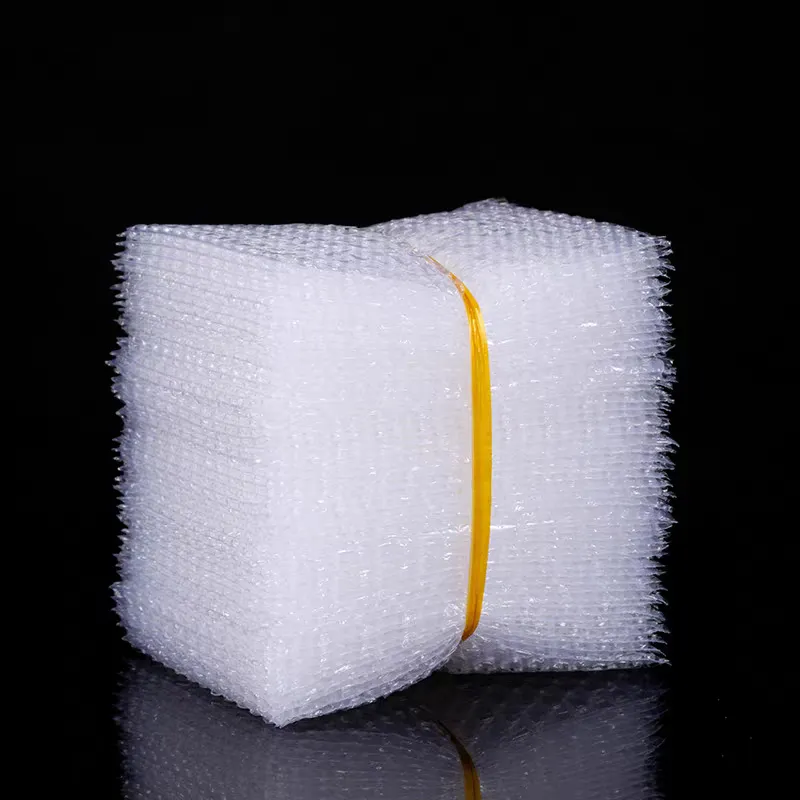

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка -

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией

Пакеты для хранения из алюминиевой фольги со стоячим дном и застежкой-молнией -

Стоячие пакеты

Стоячие пакеты -

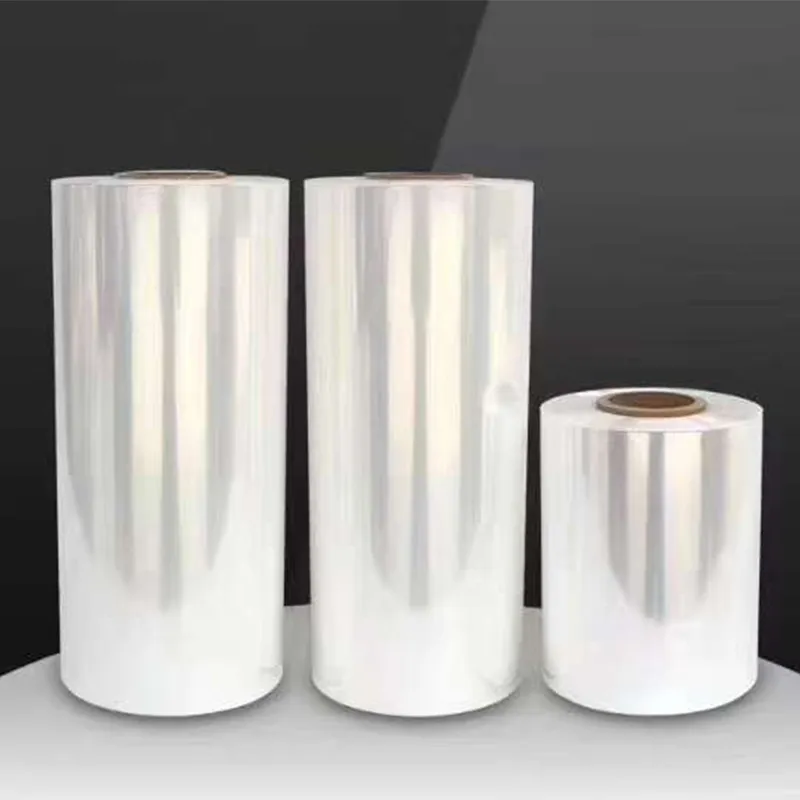

POF термоусадочная пленка

POF термоусадочная пленка -

Пакеты с восьмисторонней запайкой

Пакеты с восьмисторонней запайкой -

Пакеты-майки

Пакеты-майки

Связанный поиск

Связанный поиск- Металлормная этикетка основный покупатель

- Вспененный полиэтилен поставщик

- Этикетки заводы

- Пакет из крафт бумаги завод

- Стоячие пакеты с застежкой-молнией производители

- Клейкая лента упаковочная производитель

- Пленка полиэтиленовая в рулонах заводы

- Одноразовые стерильные пакеты для хранения молока завод

- Стрейч пленка упаковочная поставщики

- Одноразовые пакеты поставщик