Клейкая лента упаковочная завод

Упаковочная лента – это, казалось бы, простая вещь. Но когда дело доходит до производства, качество, материалы, технология – все это играет огромную роль. Часто откладывают на потом вопросы, которые на самом деле критичны. Мы как-то сами начинали с оптимизации себестоимости, забывая о долговечности и совместимости ленты с конкретными типами оборудования. Хочу поделиться некоторыми наблюдениями, которые накопились за годы работы, и возможно, это кому-то пригодится. Не претендую на истину в последней инстанции, но опыт, знаете ли, – он штука вещь. Особенно в такой специфической сфере.

Обзор: не все так просто, как кажется

Многие считают, что производство упаковочной ленты – это достаточно стандартизированный процесс. Но на деле, это целый комплекс задач, требующих внимания к деталям. Материалы, толщина, ширина, адгезия, устойчивость к внешним воздействиям – все это влияет на конечный результат. И от того, насколько хорошо вы контролируете эти параметры, зависит репутация вашего предприятия и, конечно же, прибыльность.

Проблема многих заводов, особенно небольших, заключается в отсутствии комплексного подхода к качеству. Часто фокусируются на минимальной цене, жертвуя долговечностью и надежностью. Результат – постоянные жалобы от клиентов, необходимость переделок и, в конечном итоге, потеря прибыли. Важно понимать, что инвестиции в качественные материалы и современное оборудование окупаются в долгосрочной перспективе.

Выбор материалов: пленка – основа всего

Первый и самый важный вопрос – выбор пленки. Здесь вариантов много: полипропилен (PP), полиэтилен (PE), полиэстер (PET) и их комбинации. Каждый материал имеет свои преимущества и недостатки. Например, PP более дешевый, но менее прочный и устойчивый к воздействию высоких температур. PET – более дорогой, но обладает высокой прочностью и термостойкостью. Важно правильно подобрать материал в зависимости от назначения ленты и условий ее эксплуатации. Например, для упаковки продукции, требующей высокой температурной стойкости, подойдет лента на основе PET.

У нас, когда-то, была проблема с полипропиленовой лентой, которую мы использовали для упаковки крупногабаритных грузов. Она быстро деформировалась под воздействием солнечных лучей и перепадов температур. Пришлось искать альтернативу – перешли на ленту с добавлением УФ-стабилизаторов. Это, конечно, увеличило себестоимость, но зато значительно повысило надежность и срок службы.

Кроме того, стоит учитывать экологичность материалов. Сейчас все больше внимания уделяется использованию биоразлагаемых упаковочных лент. Это, безусловно, тренд, и игнорировать его нельзя. Но тут нужно тщательно оценивать характеристики и совместимость с вашим оборудованием, потому что биоразлагаемые ленты могут иметь другие свойства, чем традиционные.

Адгезия: самый 'больной' вопрос

Адгезия, или липкость, – это ключевой параметр упаковочной ленты. Она должна быть достаточной для надежного сцепления с упаковываемой продукцией, но не слишком сильной, чтобы не повредить ее поверхность. Проблема в том, что адгезия зависит не только от состава клея, но и от других факторов: температуры, влажности, типа поверхности. И тут, к сожалению, нет универсального решения.

Нам однажды пришлось столкнуться с проблемой низкой адгезии при упаковке стеклянных бутылок. Мы перепробовали разные клеи, но безрезультатно. Выяснилось, что поверхность бутылок была покрыта тонким слоем жира, который препятствовал нормальному сцеплению. Пришлось вводить дополнительную очистку бутылок перед упаковкой. Простое решение, но эффективное.

Важно помнить, что адгезия должна быть стабильной. Лента не должна терять липкость со временем или при воздействии внешних факторов. Это может привести к серьезным проблемам с сохранностью груза.

Оборудование: от ручного до автоматизированного

Современное производство упаковочной ленты – это не только материалы, но и оборудование. От ручных машинок до сложных автоматизированных линий. Выбор оборудования зависит от объема производства и требуемой производительности. Ручные машинки подходят для небольших объемов, а автоматизированные линии – для крупных предприятий.

Мы начали с небольшого парка оборудования, постепенно расширяя его по мере роста производства. Сначала купили несколько ручных машинок, а затем перешли на полуавтоматическую линию. Это позволило значительно увеличить производительность и снизить трудозатраты. Однако, важно помнить, что оборудование – это только часть успеха. Его нужно правильно обслуживать и регулярно калибровать, чтобы обеспечить стабильное качество продукции.

Особое внимание стоит уделить качеству нанесения клея. Неправильное нанесение клея может привести к неравномерной адгезии и снижению прочности ленты.

Контроль качества: без него никуда

Контроль качества на всех этапах производства – это залог успеха. Начиная от проверки качества материалов и заканчивая проверкой готовой продукции. Нельзя допускать попадания на производство некачественных материалов или бракованной продукции.

Мы внедрили систему контроля качества, включающую в себя несколько этапов: входной контроль материалов, контроль качества на различных этапах производства и финальный контроль перед отгрузкой. Это позволило нам значительно снизить количество брака и повысить удовлетворенность клиентов.

Обязательно нужно проводить регулярные испытания ленты на прочность, адгезию и устойчивость к внешним воздействиям. Это позволит выявить возможные дефекты и принять меры по их устранению.

Реальные проблемы и их решения

Однажды мы столкнулись с проблемой 'выцветания' ленты на солнце. После нескольких месяцев эксплуатации клиенты начали жаловаться на то, что лента теряет свой цвет и становится непривлекательной. Выяснилось, что используемая нами пленка не обладала достаточной устойчивостью к УФ-излучению.

Решением проблемы стало переключение на пленку с добавлением УФ-стабилизаторов. Это позволило предотвратить выцветание ленты и сохранить ее привлекательный внешний вид.

Еще одна проблема – загрязнение ленты при транспортировке и хранении. Это может привести к снижению адгезии и ухудшению качества продукции. Для решения этой проблемы мы внедрили специальные меры по защите ленты от загрязнений.

Выводы

Производство упаковочной ленты – это ответственный и сложный процесс, требующий профессионального подхода. Важно уделять внимание выбору материалов, контролю качества и обслуживанию оборудования. Только так можно обеспечить стабильное качество продукции и удовлетворить потребности клиентов. И, конечно, не стоит экономить на качественных материалах и современных технологиях – это окупится в долгосрочной перспективе. Если у вас есть вопросы или хотите поделиться опытом, пишите, буду рад обсудить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Надувная пленка

Надувная пленка -

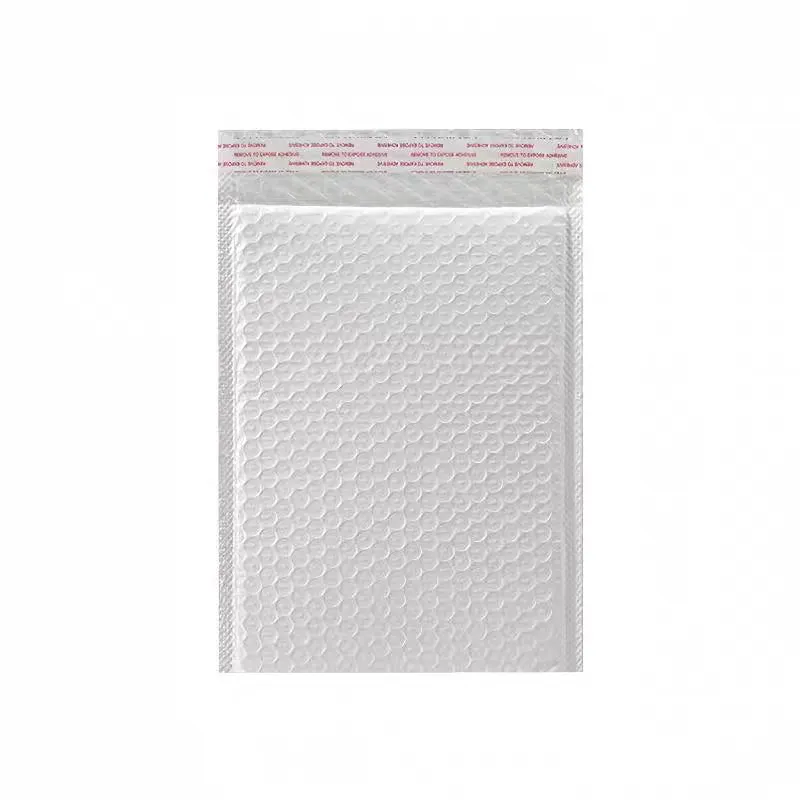

Пузырчатая упаковка

Пузырчатая упаковка -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

Этикетки для бутылок

Этикетки для бутылок -

Пакеты на молнии (пакеты для одежды, пакеты для хранения)

Пакеты на молнии (пакеты для одежды, пакеты для хранения) -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Вакуумные компрессионные пакеты

Вакуумные компрессионные пакеты -

Одноразовые пакеты для хранения грудного молока

Одноразовые пакеты для хранения грудного молока -

Стрейч-пленка

Стрейч-пленка -

Плоские пакеты

Плоские пакеты -

Пакеты с центральным швом

Пакеты с центральным швом

Связанный поиск

Связанный поиск- Пузырчатая пленка основный покупатель

- Производство курьерских пакетов цена

- Мешочки с затяжкой цена

- Вакуумные компрессионные пакеты прозрачные обзорные

- Упаковочная пленка в рулонах завод

- Пакет из крафт бумаги поставщики

- Термопереносные этикетки

- Пленка с легким вскрытием поставщик

- Пленки производители

- Белый крафт пакет цена