Клейкая лента заводы

Ну что я могу сказать про заводы по производству клеевой ленты... Вроде бы простая вещь, правда? Но как только начинаешь копать глубже, понимаешь, что тут куча тонкостей. Часто люди думают, что это просто смешать состав и наматывать. Это, конечно, сильно упрощенно. Я вот помню, когда начинал, думал то же самое. Быстро понял, что это целое искусство – от подбора сырья до контроля качества готовой продукции. И ошибки здесь могут быть довольно болезненными, в плане финансов, конечно.

Выбор сырья: фундамент качества

Вообще, первый вопрос, который встает – это сырье. Основу клеевой ленты составляет полипропиленовая пленка, но не просто так ее берут. У нее должны быть определенные характеристики: прочность на разрыв, эластичность, адгезия. И тут, знаете, не всегда все очевидно из спецификации. Разные поставщики могут предлагать пленку с почти идентичными показателями, но ее поведение при разной температуре или влажности может сильно отличаться. Я вот однажды накупил пленки у одного поставщика, а она потом начала деформироваться при хранении в жаркую погоду. Потеря была существенная, пришлось переплавлять весь партию.

И потом, не стоит забывать про клей. Тут тоже куча вариантов: на основе растворителей, акриловых полимеров, каучуков. Выбор зависит от того, для каких целей лента будет использоваться. Для упаковки продуктов питания нужна лента с безопасным клеем, для промышленного использования – с более прочным и устойчивым к воздействию агрессивных сред. Нельзя просто взять первый попавшийся клей, нужно тщательно тестировать его совместимость с пленкой и другими компонентами.

Что касается уже сейчас популярных решений, например, использование биоразлагаемой полипропиленовой пленки – это, конечно, тренд. Но и здесь нужно быть внимательным. Не все биоразлагаемые пленки одинаково хороши. Некоторые просто разлагаются на мелкие кусочки, которые загрязняют окружающую среду еще больше. Нужно смотреть на сертификаты, на результаты тестов на скорость и полноту разложения.

Технологический процесс: от пленки до готовой ленты

Дальше – технологический процесс. Это уже более сложная штука. Есть разные способы нанесения клея на пленку: распылением, валочным способом, методом ротационного нанесения. Каждый способ имеет свои плюсы и минусы. Распыление, например, проще в реализации, но может давать неравномерное покрытие. Валочный способ – более равномерный, но требует более сложного оборудования. Выбор метода зависит от типа клея, от толщины пленки, от требуемой производительности.

Очень важно правильно настроить параметры технологического процесса: температуру, давление, скорость намотки. Например, если температура слишком низкая, клей плохо наносится и лента получается некачественной. Если давление слишком высокое, пленка может деформироваться. Множество нюансов, которые нужно учитывать.

Мы однажды столкнулись с проблемой с неравномерной намоткой. Оказывается, один из валов был немного искривлен. Это приводило к тому, что лента наматывалась не ровно, с разной толщиной. Пришлось заменить вал, и проблема исчезла. Такие мелочи могут иметь большое значение.

Контроль качества: не дай дефектам выйти

И, конечно, контроль качества. На каждом этапе производства нужно проводить контроль качества. Проверять толщину пленки, равномерность нанесения клея, прочность на разрыв, адгезию. Можно использовать как ручные методы контроля, так и автоматизированные системы. Важно не только выявлять дефекты, но и анализировать их причины, чтобы не допустить их повторения в будущем.

Например, мы используем для контроля адгезии специальный инструмент, который позволяет измерить силу сцепления клея с разными поверхностями. Это помогает нам убедиться, что лента будет хорошо держаться на нужном материале.

Особенно важно контролировать качество готовой продукции перед упаковкой. Нельзя допускать, чтобы бракованная лента попала к клиенту. Это может привести к серьезным финансовым потерям и к репутационным рискам.

Ошибки и их последствия

Не могу не рассказать про ошибки, которые мы совершали в начале. Например, мы однажды использовали клей, который оказался несовместим с нашей полипропиленовой пленкой. В итоге лента стала отслаиваться от поверхности, и клиенты жаловались на ее низкое качество. Пришлось переплавлять всю партию, что привело к значительным убыткам.

Еще одна ошибка – недооценка важности квалификации персонала. Нельзя нанимать людей без опыта работы на заводы по производству клеевой ленты. Нужны специалисты, которые понимают технологический процесс, которые умеют работать с оборудованием, которые знают, как контролировать качество продукции. Обучение – это важная инвестиция в будущее компании.

И последнее, что хочу сказать – не стоит экономить на оборудовании. Дешевое оборудование может привести к низкому качеству продукции, к поломкам, к увеличению затрат на ремонт и обслуживание. Лучше сразу купить надежное оборудование, которое прослужит долго и безотказно.

Современные тенденции и перспективы

Сейчас, кстати, активно развивается направление – производство экологически чистой клеевой ленты. Появляются новые виды пленок и клея, которые меньше загрязняют окружающую среду. И это, конечно, положительный тренд.

Кроме того, все больше спрос на ленту с улучшенными характеристиками: более прочную, более устойчивую к воздействию высоких температур и влажности, с улучшенной адгезией. Это связано с тем, что упаковка становится все более сложной и требовательной.

И, конечно, автоматизация производства – это неизбежный процесс. Автоматизация позволяет повысить производительность, снизить затраты, улучшить качество продукции. Мы сейчас активно внедряем автоматизированные системы контроля качества и намотки ленты. Это помогает нам работать более эффективно и конкурентоспособно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Пакеты для доставки еды (например, пакеты для молочного чая)

Пакеты для доставки еды (например, пакеты для молочного чая) -

Пищевые блистерные упаковочные контейнеры

Пищевые блистерные упаковочные контейнеры -

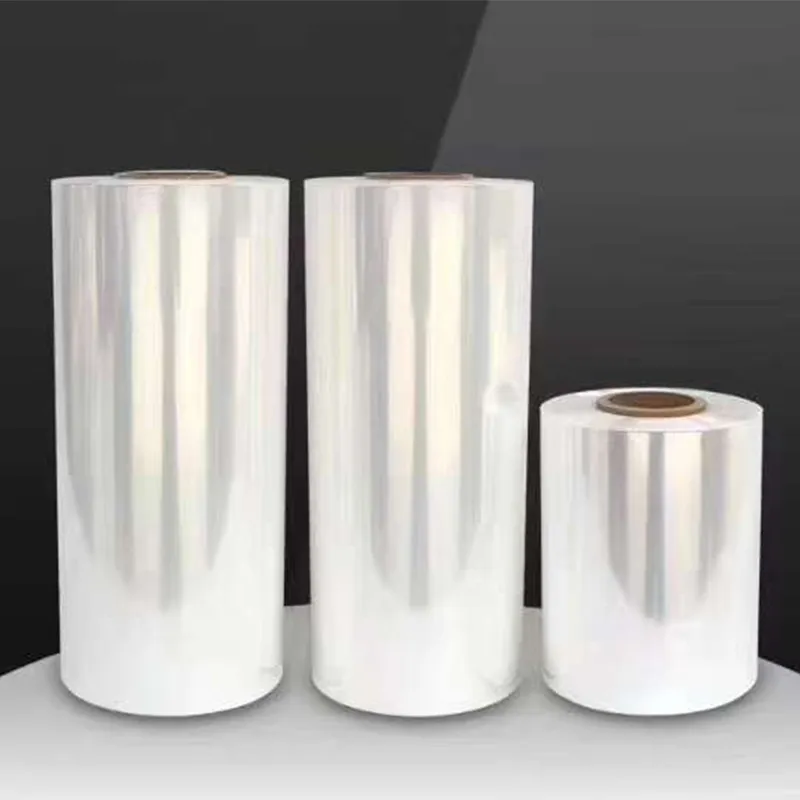

Стрейч-пленка

Стрейч-пленка -

Мусорные пакеты

Мусорные пакеты -

POF термоусадочная пленка

POF термоусадочная пленка -

Пакеты на молнии (пакеты для одежды, пакеты для хранения)

Пакеты на молнии (пакеты для одежды, пакеты для хранения) -

Плоские пакеты

Плоские пакеты -

Термоперенос

Термоперенос -

Пакеты с восьмисторонней запайкой

Пакеты с восьмисторонней запайкой -

Промышленные блистерные упаковочные контейнеры

Промышленные блистерные упаковочные контейнеры -

Пакеты для одежды

Пакеты для одежды

Связанный поиск

Связанный поиск- Мусорные пакеты 30 литров производители

- Стрейч пленка москва производители

- курьерский пакет 40 40

- Пакеты мусорные 120 литров производители

- Пленка с легким вскрытием для бытовой химии поставщик

- Пакеты для хранения молока пищевого класса производители

- Мусорные пакеты 60 производители

- Пакеты для хранения одежды производители

- Средние вакуумные пакеты производители

- Вспененный полиэтилен рулонный основный покупатель