Пакеты с алюминиевой фольгой и дозатором-носиком завод

Пакеты с алюминиевой фольгой и дозатором-носиком завод – звучит просто, но на деле это целая история. Часто заказчики видят в этом готовый продукт, но часто забывают о тонкостях производства, материалах и, конечно, о логистике. Несколько лет работы в сфере упаковки научили меня тому, что 'быстро и дешево' здесь – скорее исключение, чем правило. Мы сталкивались с ситуациями, когда кажущаяся простая задача превращалась в настоящий квест, связанный с поиском качественного сырья, оптимизацией сроков и, конечно, с соответствием требованиям конечного потребителя. Эта статья – попытка поделиться опытом и немного развеять распространенные мифы.

Сырьевая база и ее влияние на качество

Первое, на что стоит обратить внимание – это качество алюминиевой фольги. Не стоит экономить на этом компоненте. От ее толщины, однородности и устойчивости к деформации напрямую зависит долговечность и внешний вид готового продукта. Мы однажды работали с поставщиком, предлагавшим фольгу значительно дешевле, но в итоге получили проблемы с герметичностью и трещинами при транспортировке. Потеря клиентов и дополнительные затраты на переработку и жалобы – неприятный опыт, который мы больше не повторяем.

Важно не только выбирать поставщика, но и проводить собственные тесты. Проверяйте фольгу на прочность, герметичность и устойчивость к температурным воздействиям, особенно если продукт, который будет упакован, требует особых условий хранения. Например, для продуктов, требующих длительного хранения при комнатной температуре, нужна фольга с определенными характеристиками, обеспечивающими защиту от влаги и кислорода. Иногда стоит подумать о сертификации сырья – это дополнительная гарантия качества, хотя и увеличивает стоимость.

Что касается дозатора-носика, то здесь также важно обращать внимание на материал и конструкцию. Полипропилен – распространенный выбор, но он может быть недостаточно прочным для тяжелых продуктов или при частом использовании. Не забывайте про совместимость материала дозатора с содержимым пакета – некоторые продукты могут вызывать реакцию с полимером, что приведет к его деформации или разрушению. Я видел случаи, когда использовался дешевый дозатор, и в итоге продукт был поврежден, что привело к серьезным финансовым потерям для заказчика.

Производственный процесс: от проектирования до контроля качества

Процесс производства пакетов с алюминиевой фольгой и дозатором-носиком завод включает несколько этапов: разработка дизайна, выбор материала, нанесение печати (если требуется), герметизация, резка и сборка. Не стоит недооценивать важность проектирования – от правильной конструкции пакета зависит удобство использования, его внешний вид и эффективность защиты продукта.

Мы часто сталкивались с проблемой неровной печати или дефектами герметизации. Это происходит из-за недостаточного контроля качества на разных этапах производства. Регулярные проверки готовой продукции, особенно в конце каждой партии, – это необходимость. Используйте контрольные карты и статистические методы для отслеживания показателей качества и выявления проблем на ранних стадиях.

Автоматизация производства может значительно повысить эффективность и снизить риск человеческих ошибок. Но важно помнить, что автоматизация – это не панацея. Необходимо правильно настроить оборудование и обучить персонал. Часто дешевая автоматизированная линия оказывается менее эффективной, чем ручное производство с обученными специалистами. Важно учитывать особенности продукта и выбирать оптимальный вариант.

Логистика и хранение: гарантия сохранности продукта

Последний, но не менее важный этап – это логистика и хранение готовой продукции. Завод, производящий эти пакеты, должен иметь возможность обеспечить своевременную доставку и правильное хранение. Неправильные условия хранения (например, высокая температура или влажность) могут привести к деформации или повреждению пакетов.

Транспортировка пакетов с алюминиевой фольгой и дозатором-носиком завод требует специального оборудования и соблюдения правил безопасности. Необходимо обеспечить защиту от механических повреждений и влаги. Часто приходится использовать специальные поддоны и пленку для упаковки. Мы несколько раз сталкивались с проблемами при транспортировке в неподходящих условиях, и это приводило к убыткам и недовольству клиентов.

Важно учитывать срок годности сырья и готовой продукции. Устаревшие материалы могут ухудшить качество и привести к проблемам при производстве. Регулярно проверяйте сроки годности и отслеживайте остатки на складе. Идеально, если склад оборудован системой управления запасами, которая позволяет автоматизировать процесс учета и предотвратить просрочку.

Реальный пример: ошибка, которая стоила дорого

Однажды мы получили заказ на производство пакетов с алюминиевой фольгой и дозатором-носиком завод для компании, занимающейся производством сыпучих продуктов. Заказчик настаивал на максимально низкой цене. Мы выбрали самый дешевый вариант фольги и дозатора, игнорируя рекомендации по выбору материала. В результате, пакеты быстро деформировались при транспортировке, и продукт просыпался. Заказчик был крайне недоволен, а нам пришлось нести убытки из-за возврата товара и штрафов.

Этот случай стал для нас уроком. Мы поняли, что экономия на качестве – это всегда проигрыш. Лучше потратить немного больше, но получить надежный продукт, который не доставит проблем в будущем. Сейчас мы всегда тщательно анализируем требования заказчика и рекомендуем оптимальные материалы и технологии производства.

Мы также научились более внимательно относиться к логистике и хранению готовой продукции. Теперь у нас есть система контроля качества на всех этапах производства, а также сотрудничество с надежными транспортными компаниями, которые обеспечивают правильную транспортировку и хранение. Это позволило нам значительно снизить количество проблем и повысить удовлетворенность клиентов.

К сожалению, на рынке часто встречаются компании, которые предлагают пакеты с алюминиевой фольгой и дозатором-носиком завод по заманчиво низким ценам. Но стоит помнить, что за низкой ценой может скрываться низкое качество и высокие риски. Перед заключением договора обязательно проведите тщательную проверку поставщика и изучите условия сотрудничества. Не стесняйтесь задавать вопросы и требовать гарантии качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сумки из нетканого материала

Сумки из нетканого материала -

Пакеты для одежды

Пакеты для одежды -

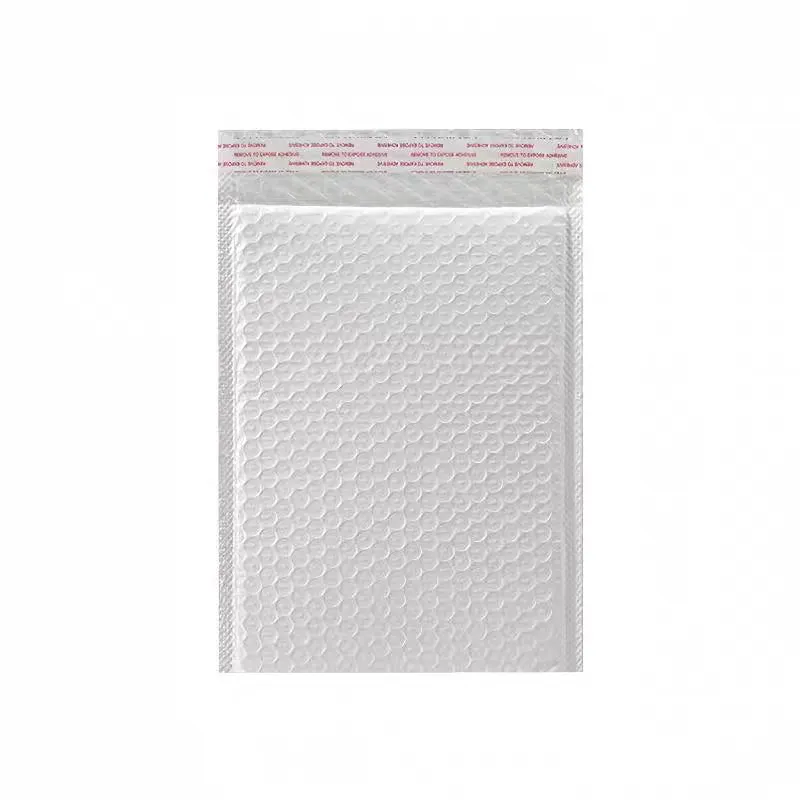

Пакет упаковочный с клеевым клапаном

Пакет упаковочный с клеевым клапаном -

Мусорные пакеты

Мусорные пакеты -

Канцелярская клейкая лента

Канцелярская клейкая лента -

Пузырчатая упаковка

Пузырчатая упаковка -

Пакеты с застежкой-зиплок

Пакеты с застежкой-зиплок -

Пакеты-майки

Пакеты-майки -

POF термоусадочная пленка

POF термоусадочная пленка -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Пакеты для хранения (герметичные пакеты)

Пакеты для хранения (герметичные пакеты) -

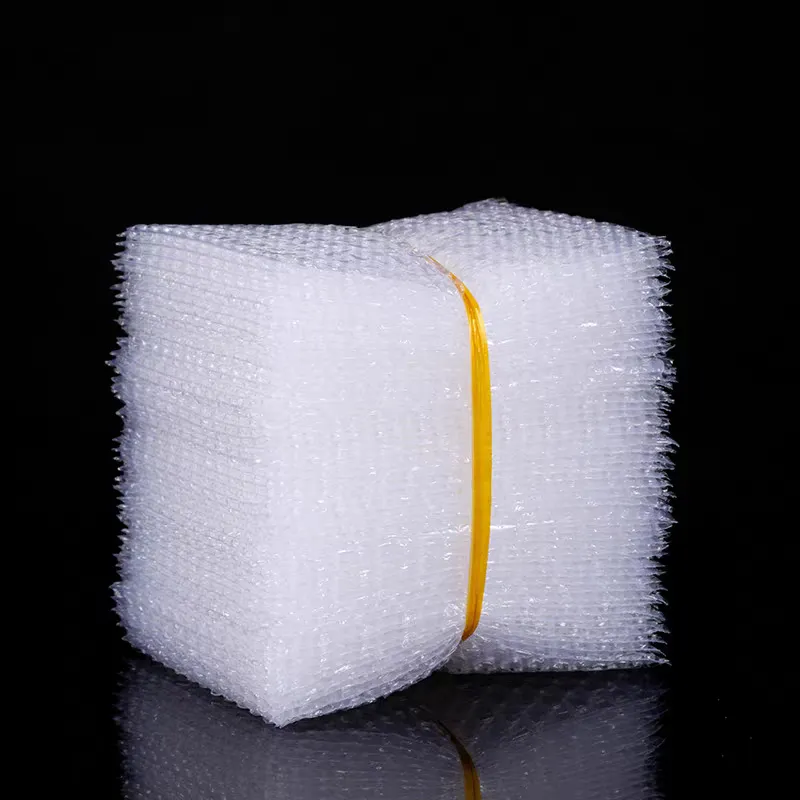

Пузырчатая упаковочная пленка

Пузырчатая упаковочная пленка

Связанный поиск

Связанный поиск- Морозостойкие пакеты для заморозки молока

- Мешочки с затяжкой

- курьерский пакет без кармана

- Пакет дой-пак трёхсторонний завод

- Вспененный полиэтилен 50 мм производители

- Зип пакеты крафт основный покупатель

- этикетка вина

- Пакет дой-пак восьмишовный поставщик

- Стрейч-пленка из нового материала lldpe производитель

- Сумки из нетканого материала завод